Lap. Pengeringan

This document was uploaded by user and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this DMCA report form. Report DMCA

Overview

Download & View Lap. Pengeringan as PDF for free.

More details

- Words: 5,101

- Pages: 21

Loading documents preview...

BAB I PENDAHULUAN 1.1 Latar belakang Pengeringan merupakan suatu proses penting yang terjadi dalam industri pangan. Hal ini disebabkan karena pengeringan dapat digunakan untuk mengawetkan bahan pangan yang mudah rusak taupun busuk saat penyimpanan, sehingga secara tidak langsung pengeringan dapat memperpanjang umur simpan suatu produk. Pengeringan memiliki pengertian yaitu aplikasi panas di bawah kondisi terkontrol yang berfungsi untuk mengeluarkan sebagian besar air dalam bahan pangan melalui penguapan. Keuntungan dari pengeringan adalah dapat meningkatkan

stabilitas

penyimpanan.

Hal

ini

dikarenakan

terjadinya

pengurangan berat dan volume produk akibat dari pengurangan kandungan air. Keuntungan lainnya adalah pengemasan menjadi lebih mudah serta biaya untuk pengemasan,

penyimpanan,

dan

pengangkutan

menjadi

lebih

murah.

Pengeringan dilakukan dengan tujuan untuk memperpanjang umur simpan produk melalui pengurangan water activity (aw). Pengurangan ini dilakukan dengan cara menghambat pertumbuhan mikroba dan aktivitas enzim, tanpa harus menginaktifkannya. Proses pengeringan mempunyai kelemahan yaitu kualitas dan nilai nutrisi dalam pangan menjadi rusak. Faktor yang mempengaruhi proses pengeringan adalah kecepatan aliran udara pengering, jumlah bahan, serta sifat bahan. Udara pengemasan berhembus dengan kecepatan sekitar 0,5-5 ms-1, sehingga distribusi udara menjadi seragam. 1.2 Tujuan Tujuan dilakukan pratikum ini adlaah untuk mengetahui prinsip kerja dari alat, spesifikasi, dan proses alat pengering kabinet Tujuan lainnya adalah agar dapat menjelaskan pengaruh jenis bahan dan suhu terhadap kecepatan pengeringan dan karakteristik akhir bahan. Pratikum ini juga berfungsi agar membuat mahasiswa dapat menjelaskan keuntungan serta kerugian alat pengering kabinet, dan memberikan saran untuk optimasi proses.

BAB II 1

TINJAUAN PUSTAKA

2.1

Pengertian Pengeringan Pengeringan mempunyai pengertian yaitu aplikasi pemanasan melalui

kondisi yang teratur, sehingga dapat menghilangkan sebagian besar air dalam bahan makanan dengan cara diuapkan. Penghilangan air dalam bahan pangan dengan cara pengeringan mempunyai satuan operasi yang berbeda dengan dehidrasi. Dehidrasi akan menurunkan aktivitas air yang terkandung dalam bahan pangan dengan cara mengeluarkan atau menghilangkan air dalam jumlah lebih banyak, sehingga umur simpan bahan pangan menjadi lebih panjang atau lebih lama. Pengurangan air tersebut dapat menghambat tumbuhnya mikroba dan aktivitas enzim, namun tidak dapat melakukan inaktivasi. Hal ini dikarenakan suhu selam proses tidak mencukupi untuk melakukannya (Fellows, 2000). Pengeringan sering juga digunakan dalam pengawetan makanan, sehingga dapat variasi makanan menjadi bertambah dan membuat makanan lebih bergizi dan terasa enak. Proses pengeringan juga dapat digunakan untuk mengurangi berat dan besar suatu bahan pangan. Hal ini dapat mendatangkan keuntungan, karena proses pengemasan dan distribusi bahan pangan menjadi lebih mudah. Kerugian dari dilakukannya proses pengeringan adalah kualitas dan nilai gizi yang terdapat pada bahan pangan menjadi turun (Anonim, 2008). 2.2

Jenis Pengering Metode pengeringan untuk bahan pangan padat biasanya menggunakan

beberapa alat (Buckleet al., 1987) : 2.2.1 Pengering cabinet (cabinet or tray dryer) Pengeringan ini tersusun atas kabinet yang terisolasi dengan nampan berlubang yang dangkal. Nampan tersebut berisi lapisan tipis yang berasal dari bahan pangan. Prinsip kerja dari pengeringan kabinet adalah udara panas bertiup dengan kecepatan 0,5-5 meter per detik. Udara tersebut melewati sistem saluran dan baffle sehingga dihasilkan udara yang seragam (Fellows, 2000). 2.2.2Pengering terowongan (tunnel dryer)

2

Prinsip kerja dari pengeringan ini adalah lapisan bahan pangan dikeringkan pada sebuah Nampak yang tersusun secara menumpuk pada proses pengangkutan. Pergerakan yang terjadi dilakukan secara semikontinu dengan melewati terowongan yang terisolasi. Terowongan tersebut tersusun atas 12-15 alat pengangkut, di mana kapasitas total adalah 5000 kg. Pengeringan terowongan dapat digunakan untuk mengeringkan bahan dalam jumlah besar dengan waktu singkat (Fellows, 2000). 2.2.3Pengering kotak (bin dryer) Pengering kotak tersusun atas ban berjalan dengan panjang 20 meter, sedangkan lebarnya adalah 3 m. Prinsip kerja dari pengeringan ini adalah bahan pangan dikeringkan pada lubang. Lubang tersebut terdapat pada abn berjalan, di mana ban tersebut berjalan melewati udara untuk mengeringkan (Fellows, 2000). 2.2.4Pengering dengan sitem ban berjalan (continuous belt dryer) 2.2.5Pengering dengan menggunakan bak berjalan (belt through dryer) 2.2.6Pengering pneumatic (air lift or pneumatic dryer) 2.2.7Pengering fluidasi (fluidized bed dryer) 2.2.8Pengering beku (freeze dryer) 2.2.9Pengering dengan alat pemanggangan meletup (explosive puff drying) 2.30 Kiln drying 2.2

Mekanisme Pengeringan Proses pengeringan dilakukan dengan melalui dua periode, yaitu periode

kecepatan konstan dan periode kecepatan penurunan. Periode kecepatan konstan seringkali disebut sebagai periode awal, di mana kecepatannya dapat dihitung dengan menggunakan persamaan perpindahan massa dan panas

(Rao et al.,

2005). Udara yang terdapat dalam proses pengeringan mempunyai fungsi sebagai pemberi panas pada bahan pangan, sehingga menyebabkan terjadinya penguapan air. Fungsi lain dari udara adalah untuk mengangkut uap air yang dikeluarkan oleh bahan pangan yang dikeringkan. Kecepatan pengeringan akan naik apabila kecepatan udara ditingkatkan. Kadar air akhir apabila mulai mencapai 3

kesetimbangannya, maka akan membaut waktu penegringan juga ikut naik atau dengan kata lain lebih cepat (Desrosier, 1988). Faktor yang dapat mempengaruhi pengeringan suatu bahan pangan adalah (Buckle et al., 1987) : 1.

Sifat fisik dan kimia dari bahan pangan, meliputi bentuk, komposisi, ukuran, dan kadar air yang terkandung di dalamnya.

2.

Pengaturan geometris bahan pangan. Hal ini berhubungan dengan alat atau media yang digunakan sebagai perantara pemidah panas.

3.

Sifat fisik dari lingkungan sekitar alat pengering, meliputi shut, kecepatan sirkulasi udara, dan kelembaban.

4.

Karakteristik dan efisiensi pemidahan panas alat pengering. Proses pengeringan juga harus memperhatikan suhu udara dan

kelembaban. Suhu udara yang tinggi dan kelembaban udara yang relatif rendah dapat mengakibatkan air pada bagian permukaan bahan yang akan dikeringkan menjadi lebih cepat menguap. Hal ini dapat berakibat terbentuknya suatu lapisan yang tidak dapat ditembus dan menghambat difusi air secara bebas. Kondisi ini lebih dikenal dengan case hardening (Desrosier, 1988). Proses pengeringan dimulai pada saat makanan diletakkan pada alat pengering dan terjadi perpindahan air dari bagian bawah bahan pangan. Perpindahan ini disertai dengan evaporasi pada bagian permukaan, sehingga bagian permukaan makanan tetap dalam keadaan basah. Keadaan ini disebut dengan constant rate period, di mana keadaan ini tetap akan berlanjut sampai mencapai titik kandungan uap air tertentu (Fellows,

2000).

Karakteristik

udara

yang

penting

dalam

pengeringan saat constant rate period adalah (Fellows, 2000) : 1.

Suhu yang tinggi.

2.

Kelembaban yang rendah.

3.

Kecepatan udara yang tinggi.

2.4

Efek Pengeringan pada Bahan Pangan Bahan pangan yang mengalami proses pengeringan dan penyimpanan

mempunyai kualitas yang lebih rendah dibandingkan dengan bahan pangan yang tidak mengalami proses pengolahan. Perubahan utama yang diakibatkan oleh 4

proses pengeringan adalah perubahan terhadap tekstur bahan pangan dan hilangnya aroma. Pengeringan juga mengakibatkan perubahan warna dan nilai gizi yang cukup signifikan pada beberapa bahan pangan (Fellows, 2000). 2.4.1 Tekstur Perubahan tekstur pada bahan pangan selama proses pengeringan dapat diakibatkan oleh berbagai proses, seperti gelatinisasi pati, kristalisasi selulosa, dan lokalisasi variasi dalam kandungan air ketika dilakukan pengeringan (Fellows, 2000). Perubahan pada tekstur bahan pangan akan semakin besar, apabila proses pengeringan dilakukan secara cepat dan memakai suhu tinggi. Beberapa zat yang terdapat pada bahan pangan ketika dilakukan penghilangan air, zat tersebut akan mengalami perpindahan ke permukaan dengan mekanisme dan kecepatan yang spesifik. Suhu tinggi akan mengakibatkan perubahan yang kompleks pada zat di permukaan bahan pangan, sehingga terbentuk kulit yang keras. Perubahan tersebut terjadi secara kimiawi dan fisik (Fellows, 2000). 2.4.2 Aroma dan Flavor Pengeringan dengan pemanasan akan mengakibatkan terjadinya penguapan air dan hilangnya komponen pangan yang bersifat mudah menguap, sehingga bahan pangan mengalami penurunan dari segi flavor. Kehilangan komponen tersebut tergantung pada shut, tekanan uap komponen yang mudah menguap, kandungan air dalam bahan pangan, dan kelarutan komponen yang mudah menguap dalam uap air. Oleh karena itu, komponen yang tingkat menguapnya tinggi akan lebih cepat hilang selama proses pengeringan, sehingga pengeringan bahan pangan dilakukan pada suhurendah (Fellows, 2000). Aroma pada bahan pangan dapat hilang apabila struktur terbuka pada bahan pangan yang dikeringkan berkontak dengan oksigen. Hilangnya aroma terjadi dalam proses oksidasi komponen yang mudah menguap dan lipida ketika penyimpanan. Hidrogen peroksida dapat terjadi dalam bahan pangan yang di dalamnya terkandung sedikit lipida, misalnya sayuran dan buah-buahan. Reaksi lebih lanjut akan mengakibatkan terjadinya polimerasi, oksidasi, atau dehidrasi. Akibat dari reaksi tersebut adalah terbentuknya aldehida, keton, dan asam, bahkan dapat menyebabkan ketengikan dan bau yang tidak diinginkan pada bahan pangan. Perubahan ini dapat dikurangi dengan cara melakukan pengemasan 5

vakum atau gas, penyimpanan bahan pangan pada suhu rendah, penambahan antioksidan sintetik atau antioksidan alami, dan penjagaan kandungan air rendah, serta pengeluaran sinar ultraviolet dan sinar tampak, (Fellows, 2000). Flavor pada bahan pangan yang dikeringkan sebenarnya dapat dipertahankan. Cara-cara yang digunakan adalah (Fellows, 2000) : 1.

Pemulihan komponen yang mudah menguap, dan dikembalikan ke dalam produk ketika pengeringan.

2.

Penambahan enzim atau dengan aktivasi enzim untuk memproduksi flavor dari prekursornya.

3.

Pencampuran komponen yang mudah menguap yang telah diperbaiki dengan senyawa perbaikan flavor.

2.4.3 Warna Pengeringan pada bahan pangan dapat menyebabkan perubahan warna dan reflektivitas. Perubahan kimia pada sayuran dan buah-buahan terjadi di dlaam pigmen karotenoid dan klorofil. Perubahan ini disebabkan karena pemanasan disertai dengan oksidasi ketika proses pengeringan. Peristiwa pencoklatan selama penyimpanan

disebabkan

karena

terdapatnya

sisa

aktivitas

enzim

polyphenoloxidase, namun hal ini dapat dicegah melalui proses blansir pada buah dan sayur. Proses ini disertai dengan pemberian asam askorbat atau SO2 (Fellows, 2000). 2.4.4 Nilai Gizi Nilai gizi pada bahan pangan yang dikeringkan dapat berbeda-beda. Hal ini dikarenakan oleh suhu dan waktu pengeringan, kondisi penyimpanan, serta variasi persiapan. Kehilangan gizi pada buah dan sayur lebih banyak terjadi pada tahap persiapan dibandingkan pada tahap pengeringan. Perbedaan kelarutan dalam air pada vitamin menyebabkan proses pengeringan menjadi supersaturated dan mengendap dari larutan, sehingga mengakibatkan kecilnya kehilangan vitamin tersebut (Fellows, 2000). 2.2

Keuntungan dan Kerugian Proses Pengeringan Keuntungan dilakukannya pengeringan adalah biaya menjadi lebih murah,

prose’s (pengemasa, penanganan, pengangkutan, serta penyimpanan) menjadi 6

lebih mudah. Hal ini disebabkan karena hasil yang diperoleh menjadi lebih padat dan kering. Keuntungan yang lain adalah tidak dibutuhkannya alat pendingin, karena bahan pangan menjadi lebih stabil pada suhu kamar (Brennan et al., 1990) Pengeringan juga mempunyai kelemahan yaitu timbulnya bau gosong (burnt flavor), flavor pada bahan pangan yang mudah menguap (volatile flavor) menjadi hilang, pigmen menjadi pucat, struktur bahan pangan menjadi berubah. Bau gosong terebut dapat terjadi pada kondisi pengeringan yang tidak terkendalikan karena kepekaan bahan pangan terhadap panas. Perubahan struktur bahan pangan meliputi pengeringan selama air keluar, reaksi pencoklatan nonenzimatis yang melibatkan pereaksi dengan konsentrasi yang lebih tinggi, dan oksidasi dari komponen-komponen lipid. Kerusakan mikroorganisme yang disebabkan karena kecepatan pengeringan awal lambat atau kadar air produk tinggi merupakan penyebab lain yang mengubah struktur bahan panagn (Buckle et al., 1987).

BAB III METODE KERJA

3.1

Alat dan Bahan Alat-alat yang digunakan dalam percobaan ini adalah pisau, talenan,

mangkok, loyang, neraca analitik, cabinet dryer, oven, desikator, cawan penguapan dan penjepit cawan. 7

Bahan-bahan yang digunakan dalam percobaan ini adalah labu siam dan singkong. 3.2

Prosedur Kerja

3.2.1

Pengarauh Suhu Pengering terhadap Laju Pengeringan

1.

Singkong dikupas secukupnya kemudian dipotong dadu dengan ukuran 1cm x 1cm x 1cm.

2.

Singkong ditimbang sebanyak 2 x 5 gram di atas neraca analitik.

3.

Masing-masing sampel dimasukkan ke dalam loyang yang berbeda.

4.

Loyang pertama dimasukkan ke dalam oven dengan suhu 60ºC dan loyang kedua ke dalam oven bersuhu 100ºC.

5.

Ditunggu selama satu jam, kemudian loyang dikeluarkan dari masingmasing oven dan ditutup dengan aluminium foil, biarkan hingga dingin.

6.

Setelah dingin loyang ditimbang diatas neraca analitik dan datanya dicatat.

7.

Setelah itu loyang dikembalikan ke dalam oven yang sama.

8.

Perlakuan yang sama diterapkan tiap jam sampai lima kali.

3.1.1

Pengaruh Jenis Bahan terhadap Laju Pengeringan

1. Singkong dan labu siam dikupas secukupnya kemudian dipotong menjadi bentuk dadu dengan ukuran 1cm x 1cm x 1cm. 2. Labu siam yang sudah dipotong diletakan di dalam loyang kemudian ditimbang menggunakan neraca analitik. 3. Singkong yang sudah dipotong juga diletakkan ke dalam loyang dan ditimbang menggunakan neraca analitik, sampai memiliki berat yang sama dengan loyang yang berisi labu siam. 4. Kedua loyang dimasukkan ke dalam cabinet dryer. 5. Setelah satu jam kedua loyang dikeluarkan dan ditutup dengan aluminium foil, hingga loyang dingin. 6. Setelah

loyang

dingin,

masing-masing

loyang

ditimbang

dengan

menggunakan neraca analitik dan catat datanya. 7. Setelah ditimbang loyang dimasukkan kembali ke dalam cabinet dryer. 8. Perlakuan yang sama diterapkan setiap jam sampai memiliki data sebanyak lima.

8

3.1.1

Menghitung Kadar Air dari Sampel 1.

Singkong dan labu dikupas siam secukupnya, kemudian dipotong kecilkecil.

2.

Masing-masing sampel ditimbang seberat 2 x 5gram menggunakan neraca analitik.

3.

Masing-masing sampel diletakkan di atas cawan penguapan yang sudah dikonstankan, sampel ditimbang kembali bersama cawan menggunakan neraca analitik.

4.

Cawan penguapan yang berisi sampel dimasukkan ke dalam oven, sampai enam jam.

5.

Setelah itu cawan dikeluarkan dengan menggunakan penjepit cawan dan dimasukkan ke dalam desikator selama sepuluh menit, kemudian cawan ditimbang menggunakan neraca analitik.

6.

Cawan penguapan dimasukkan kembali ke dalam oven dan perlakuan yang sama diterapkan setiap jam sampai berat cawan yang berisi sampel konstan.

BAB IV HASIL DAN PEMBAHASAN

4.1 Pengaruh Suhu, Mesin Pengering, dan Jenis Bahan Pengamatan mengenai pengeringan kali ini menggunakan sampel bahan pangan berupa singkong dan labu siam. Kedua bahan tersebut awalnya dipotongpotong dengan ukuran 1cm x 1cm x 1cm. Singkong diletakkan pada cabinet dryer dengan suhu 600C dan oven dengan suhu 600C dan 1000C. Labu siam hanya diletakkan pada cabinet dryer dengan suhu 600C. Setelah itu, keempat sampel tersebut akan dibandingkan sesuai dengan suhu, karakteristik bahan, dan mesin pengering. 9

4.1.1 Pengaruh Suhu Pengaruh suhu antara singkong di oven 600C dan 1000C terhadap persentase air yang menguap, laju penurunan, dan karakteristik sampel maka dapat dilihat pada grafik berikut ini. Grafik 4.1 Perbandingan % kadar air antara singkong pada oven 600 c dengan oven 1000

Data pengamatan menunjukkan bahwa persentase air yang menguap pada singkong di oven 600C yaitu 51,34% dan persentase air yang menguap pada singkong di oven 1000C yaitu 85,53%. Hal tersebut membuktikan bahwa persentase air yang menguap pada singkong di oven 1000C lebih banyak daripada persentase air yang menguap pada singkong di oven 600C. Hal tersebut terjadi karena semakin tinggi suhu menyebabkan kandungan air dalam singkong menjadi menguap lebih banyak sehingga tekstur singkong menjadi sangat kering dan aroma wanginya menjadi semakin menghilang. Grafik menunjukkan bahwa singkong pada oven suhu 600C mengalami penurunan kadar air lebih lambat daripada singkong pada oven suhu 1000C karena semakin rendah suhu maka semakin lama kandungan air dalam singkong menguap sehingga semakin lama pula singkong menjadi kering. 4.1.2 Pengaruh Mesin Pengering Sampel singkong diberi perlakuan yang berbeda dalam hal menggunakan alat pengeringnya. Loyang yang satu diletakkan pada cabinet dryer 600C dan loyang satunya lagi diletakkan pada oven dengan suhu 600C. Perbedaan mesin kering tersebut terhadap kadar air basis kering singkong dapat dilihat pada grafik 4.2.

10

g n e s rib d a k %

180 160 140 120 100 80 60 40 20 0

cabinet dryer oven

0

1

2

3

4

5

Grafik 4.2 Perbandigan antara singkong pada cabinet dryer dengan oven pada suhu 600 C

Berdasarkan dari hasil yang terlihat adalah singkong pada kondisi awal di oven memiliki nilai persen basis kering yang hampir sama dengan yang berada di cabinet dryer. Saat satu jam pertama laju penurunan basis kering singkong pada oven dan cabinet dryer mulai menunjukkan perbedaan. Semakin lama, laju penurunan kadar air basis kering singkong pada cabinet dryer lebih curam daripada oven. Ini menandakan bahwa % kadar air basis kering singkong di cabinet dryer lebih tinggi daripada yang berada di oven. Persen air yang menguap pada cabinet dryer sebesar 72,2% sedangkan pada oven hanya 51,34%. Hal ini menunjukkan bahwa dengan waktu dan suhu yang sama, kondisi pengeringan dengan menggunakan cabinet dryer dapat menguapkan air lebih banyak dibandingkan dengan menggunakan oven. 4.1.3 Pengaruh Jenis Bahan Beberapa jenis bahan juga dapat mempengaruhi terjadinya persen air yang menguap, laju penurunan, dan karakterisitik bahan Pengamatan ini dilakukan dengan membandingkan labu siam dan singkong yang diberi perlakuan yang sama, yaitu dipotong kotak sebesar 1cm x 1cm x 1cm dan diletakkan pada cabinet dryer dengan suhu 600C. Perbedaannya berdasarkan kadar air basis keringnya dapat dilihat pada grafik 4.3. Grafik 4.3 Perbandingan % kadar air antara labu siam dan singkong pada cabinet dryer 600 C

Berdasarkan dari grafik yang ada di atas dapat terlihat bahwa kadar air basis kering dari singkong lebih sedikit dibandingkan pada labu siam. Laju

11

penurunan dari labu siam menurun tajam sedangkan laju penurunan pada singkong cenderung lebih konstan. Hal ini menunjukkan bahwa jumlah kadar air basis kering pada singkong yang menguap dari waktu ke waktu berkurang dengan laju yang teratur sedangkan pada labu siam kadar air basis keringnya semakin lama menurun drastis. Selain itu, dari grafik pun dapat disimpulkan bahwa waktu yang dibutuhkan untuk menguapkan air yang terdapat pada singkong lebih sedikit dibandingkan pada labu siam. Waktu pengeringan selama 6 jam masih menyisakan kadar air yang cukup banyak pada labu siam dibandingkan pada singkong. Kelemahan dari banyak kandungan air pada bahan pangan seperti labu siam adalah air yang menguap sedikit sehingga waktu yang dibutuhkan lebih lama. Persen air yang menguap melalui pengamatan pada labu siam sebesar 78,79% sedangkan pada singkong sebesar 72,2%. 4.2 Pengaruh penurunan % kadar air basis kering terhadap karakterisitik bahan Sampel berupa labu siam yang diletakkan pada cabinet dryer dengan suhu 600C mengalami perubahan warna, aroma, tekstur, dan penurunan kadar air. Data tersebut dapat dilihat pada tabel 4.1. Jam ke-

% kadar air basis kering

Warna

Aroma

0

2122,2%

Hijau muda

Wangi labu

1

1724,23%

Hijau muda

Wangi labu

2

1367,67%

Hijau muda

Wangi labu

3

1076,05%

Hijau muda sekali

4

803,15%

Hijau muda sekali

5

450,18%

Hijau muda sekali

Tekstur Agak kasar dan empuk Agak kasar dan empuk Agak kasar dan empuk

Wangi labu sedikit berkurang Wangi

labu

berkurang Wangi labu lebih berkurang

Agak basah Mulai keriput Keriput

Tabel 4.1 Data mengenai kadar air, warna, aroma, dan tekstur labu siam pada cabinet dryer 600 C

12

Berdasarkan dari data yang didapatkan, dapat terlihat bahwa semakin lama terjadi penurunan kadar air diikuti dengan pemudaran warna dari labu siam itu sendiri. Dua jam pertama labu siam masih memiliki warna asal, yaitu hijau muda. Namun, jam-jam berikutnya terjadi pemudaran warna hijau sedikit demi sedikit sehingga akhirnya warna hijau mudanya menjadi pucat. Pemudaran warna ini mungkin diakibatkan karena zat warna yang ada khususnya klorofil menjadi teroksidasi sehingga pigmennya menjadi rusak oleh panas dari cabinet dryer. Aroma yang ada pada labu siam terlihat semakin lama semakin menghilang. Hal ini dikarenakan ada senyawa-senyawa yang volatile pada suhu tersebut sehingga pada beberapa jam kemudian semakin lama akan semakin menghilang aromanya. Tekstur pada labu siam semakin lama pun semakin menciut. Hal ini disebabkan oleh adanya kandungan air dalam labu siam tersebut yang lama-lama akan menguap hingga pada akhirnya bentuk dari labu siam pun berubah menjadi keriput karena kandungan air di dalamnya semakin sedikit. Selanjutnya, mengenai singkong yang diletakkan pada cabinet dryer 600C terjadi pula penurunan kadar air diikuti dengan perubahan warna, aroma, dan tekstur. Warna singkong yang awalnya putih menjadi putih agak coklat setelah enam jam. Warna coklat ini dapat disebabkan karena terjadinya reaksi maillard pada singkong. Reaksi maillard ini mungkin terjadi karena singkong tersebut mengandung gula dan protein yang diikuti dengan kehadiran O2 sehingga dapat memicu terjadinya warna coklat tersebut. Aroma pada singkong semakin lama menjadi semakin tercium wanginya. Hal ini dikarenakan pada singkong kandungan air yang menguap pada cabinet dryer ini lambat sehingga senyawa-senyawa yang volatil dapat membuat aroma dari singkong tercium setelah dikeluarkan dari cabinet dryer. Tekstur dari singkong yang awalnya kering dan agak keras ini disebabkan masih adanya kandungan air di dalam singkong. Namun, lama-kelamaan kandungan air pun akan menguap keluar sehingga tekstur menjadi semakin kering. Data mengenai perubahan pada singkong ini dapat dilihat pada tabel 4.2. Tabel 4.2 Data mengenai kadar air, warna, aroma, dan tekstur singkong pada cabinet dryer 600 C

13

Jam ke-

% kadar air basis kering

Warna

Aroma

Tekstur Kering agak

0

157,03 %

Putih

Belum wangi

1

117,72 %

Putih

Belum wangi

2

92,39 %

putih

Belum wangi

3

74,66 %

Putih agak coklat

Agak wangi

Kering dan keras

4

57,77%

Wangi

Kering

5

43,67 %

Putih sedikit coklat Putih sedikit

Sedikit berkurang

coklat

wanginya

keras Kering agak keras Kering agak keras

Sangat kering

Data mengenai perubahan warna, aroma, dan tekstur singkong pada oven 0

60 C dapat dilihat pada tabel 4.3.

Jam ke-

% kadar air basis kering

Warna

Aroma

Tekstur

0

157,1 %

Putih

Belum wangi

Agak lembek

1

138,45 %

Putih

Belum wangi

Mulai mengeras

2

122,66 %

Putih

Tercium wangi

Keras sedikit berair

3

105,85 %

Putih agak coklat

singkong sedikit Lebih tercium

4

91,98 %

Putih kecoklatan

5

76,44 %

Putih kecoklatan

Keras

wangi singkong Lebih tercium lagi

Kering cukup

wangi singkong Sangat tercium

keras Menciut

wangi singkong

(keriput)

Tabel 4.3 Data mengenai kadar air, warna, aroma, dan tekstur singkong pada oven 600 C

Data pengamatan menunjukkan bahwa pada jam ke-0, warna singkong berwarna putih. Warna singkong hingga dua jam pertama masih menunjukkan warna yang sama dengan awalnya yaitu warna putih. Tiga jam pertama warna singkong telah berubah menjadi putih agak coklat. Empat jam pertama hingga lima jam pertama, warna singkong menjadi putih kecoklatan. Perubahan warna dari putih hingga menjadi putih kecoklatan disebabkan oleh terdapatnya kandungan gula dan makromolekul protein dan oksigen akibat lingkungan di luar 14

oven sehingga terjadi reaksi maillard terhadap singkong yang diletakkan di oven tersebut. Data pengamatan menunjukkan bahwa jam ke-0 tekstur singkong agak lembek karena masih adanya kandungan air dalam singkong, sedangkan jam ke-2 tekstur singkong yaitu keras sedikit berair. Menurut Fellow (2000), istilah untuk tekstur suatu bahan yang keras tetapi di dalamnya mengandung air yaitu case hardening. Lima jam pertama tekstur singkong sudah menciut dan keriput. Hal tersebut disebabkan oleh menguapnya kandungan air dalam singkong ketika singkong diletakkan di oven. Suhu oven 600C yang juga mempengaruhi menguapnya air di dalam singkong sehingga kandungan air dalam singkong semakin berkurang. Hasil pengamatan menunjukkan bahwa jam ke-0 aroma singkong belum wangi, sedangkan lima jam pertama wangi singkong sangat tercium. Hal tersebut disebabkan oleh adanya air yang menguap ketika singkong diletakkan pada oven sehingga saat singkong dikeluarkan dari oven maka ada senyawa yang bersifat volatile dalam singkong yang menyebabkan semakin tercium wanginya aroma singkong. Warna, aroma, dan tekstur singkong yang dimasukkan pada oven dengan suhu 1000C juga mengalami perubahan. Tabel pengamatan singkong pada oven 1000C terdapat pada tabel 4.4. Jam ke-

% kadar air basis kering

Warna

Aroma

Tekstur

0

157,1 %

Putih

Belum wangi

Agak lembek

1

108,25 %

Putih

Belum wangi

Mulai mengeras

Wangi singkong 2

68,38 %

Putih

3

42,91 %

Putih agak coklat

4

30,48 %

Putih kecoklatan

5

22,74 %

Putih kecoklatan

baru tercium sedikit Lebih tercium wangi singkong Sangat tercium wangi singkong Mulai menghilang wangi

Agak keras dan kering Cukup keras Kering

Kering banget

singkongnya Tabel 4.4 Data mengenai kadar air, warna, aroma, dan tekstur singkong pada oven 1000 C

15

Hasil pengamatan menyatakan bahwa warna awal singkong yaitu putih, namun setelah lima jam pertama warna singkong yang diletakkan pada oven 1000C menjadi putih kecoklatan. Reaksi maillard mempengaruhi perubahan warna singkong tersebut. Terjadinya perubahan warna putih kecoklatan juga karena adanya kandungan protein dan gula dalam singkong yang bereaksi oksigen dari lingkungan sekitar oven ketika oven dibuka tutup. Data pengamatan juga menunjukkan bahwa aroma singkong pada jam ke-0 yaitu masih belum wangi. Singkong yang dimasukkan oven 1000C pada empat jam pertama menyebabkan aroma singkong menjadi sangat tercium wangi, tetapi lima jam pertama aroma singkong menjadi mulai menghilang. Hal tersebut dikarenakan senyawa pada singkong terdapat senyawa yang memiliki sifat volatile sehingga ketika singkong dikeluarkan dari oven maka akan tercium aroma wangi singkong. Oven dengan suhu 1000C menyebabkan semakin menghilangnya senyawa-senyawa yang bersifat volatile sehingga pada lima jam pertama, aroma singkong mulai menghilang. Tekstur awal singkong pada oven 1000C masih lembek. Hal tersebut dikarenakan masih terdapatnya kandungan air dalam singkong sehingga tekstur singkong masih empuk. Jam ke-1 singkong mulai mengeras dan jam ke-5 singkong memiliki testur kering sekali. Hal tersebut disebabkan oleh banyaknya kandungan air yang menguap dalam singkong karena tingginya suhu dalam oven yaitu 1000C. Suhu

1000C menyebabkan menguapnya air dalam singkong

sehingga singkong menjadi kering sekali. 4.3 Falling Rate Menurut Fellows (2000), falling rate adalah keadaan dimana sampel atau bahan pangan telah mencapai titik ekuilibrium dengan udara pengeringan, falling rate juga dapat diartikan sebagai periode dimana banyaknya air yang menguap dari sampel berkurang atau turun. Hal ini disebabkan karena dibutuhkannya waktu yang lebih lama untuk air bagian dalam dari sampel bisa keluar ke permukaan sampel dan menguap, hal ini juga menyebabkan kurva dari pengeringan akan menurun dengan drastis. Bahan pangan yang bersifat non-higroskopis hanya memiliki satu falling rate period, sedangkan bahan pangan yang bersifat higroskopis memiliki dua kali 16

falling rate period. Waktu falling rate pertama dari bahan pangan yang bersifat higroskopis terjadi karena air berdifusi melalui dry solid ke udara pengeringan, falling rate pertama berakhir ketika terkanan parsial dari air berada di bawah tekanan uap air. Falling rate periode ke dua terjadi saat tekanan parsial air berada di bawah tekanan uap air dan pengeringan terjadi dengan pelepasan air yang di adsorbsi (Fellows, 2000). Waktu periode faling rate terjadi, faktor-faktor yang mempengaruhi pengeringan berubah. Awalnya faktor yang paling penting adalah faktor yang berpengaruh saat periode konstan, tetapi lambat laun pemindahan berat menjadi faktor yang menentukan. Hal ini sangat bergantung pada suhu pengeringan dan ketebalan dari sampel bahan pangan, RH dan kecepatan udara tidak mempengaruhi periode falling rate (Fellows,2000). 4.3.1

Sampel Labu Falling rate pada sampel labu terjadi sebanyak dua kali karena labu bersifat

higroskopis atau bersifat menyerap air yang ada di lingkungan sekitarnya. Waktu pengamatan jam pertama berat sampel berkurang sebanyak 9,99 gr, pada pengamatan kedua berkurang sebanyak 8,95 gr, pada pengamatan ketiga berkurang sebanyak 7,32 gr, pada pengamatan keempat berkurang sebanyak 6,85 gr dan pada pengamatan kelima berkurang sebanyak 8,86 gr. Periode falling rate pertama dari sampel labu siam adalah saat jam pertama, yaitu sebesar 9,99 gr. Pengurangan berat sampel menjadi turun drastis karena sulitnya air yang berada di bagian dalam sampel untuk keluar menuju permukaan dan menguap. Periode falling rate yang kedua dari sampel labu tidak diketahui karena pengamatan hanya dilakukan sebanyak lima kali. 4.3.2

Sampel Singkong Falling rate sampel singkong hanya terjadi sekali karena sampel singkong

memiliki sifat non-higroskopis atau tidak menyerap air dari lingkungan sekitarnya. Waktu pengamatan sampel singkong pada cabinet dryer 600C dan oven 1000 C, falling rate terjadi saat jam pertama, yaitu sebesar 8,47 gr dan 11,6 gr. Pengamatan singkong pada oven 600C terlihat bahwa penurunan massanya tidak terlalu signifikan. Semua penurunan yang terjadi terlihat konstan sehingga cukup sulit untuk ditentukan falling rate-nya. Falling rate yang terjadi ditandai

17

dengan turun drastisnya pengurangan berat sampel yang disebabkan sulitnya air mencapai permukaan sampel dan menguap. 4.4 Cabinet dryer dan Oven Peralatan yang digunakan dalam pengeringan ada dua macam, yaitu cabinet dryer dan oven. Cabinet dryer memiliki struktur-struktur bagian sebagai berikut : 1. Rangka dilengkapi dengan dinding dan atap. 2. Alas yang diisolasi dan berguna untuk mengatur kehilangan panas. 3. Kipas angin internal, berguna untuk mendistribusikan bahan yang dikeringkan dalam ruang pengeringan secara merata. 4. Screen untuk menyaring kotoran dan debu yang berasal dari udara luar, serta ruang pengering yang terdiri dari rak-rak. 5. Pemanas yang berasal dari listrik, pembakaran langsung, maupun uap. 6. Buffle untuk mengatur pendistribusian aliran udara agar dapat mengalir seragam atau merata. 7.

Damper untuk mengatur udara yang keluar dari cabinet dryer. Berikut ini adalah gambar mengenai cabinet dryer pada gambar 4.1.

Gambar 4.1 Gambar dan kerja cabinet dryer Sumber : Anonim 1, 2008 Cara kerja dari cabinet dryer adalah dengan mengedarkan udara panas yang lewat lemari kaca. Alat ini memiliki lemari kaca yang dipasang dengan nampan berlubang. Selanjutnya, udara akan ditarik melewati pipa inlet / saluran pembuangan sampai pada bagian pemanasan. Udara tersebut akan didistribusikan 18

dari satu sisi ke sisi lain dengan gerakan sirkulasi plug-type fan. Damper digunakan kembali dan akan dilewati oleh udara, kemudian oleh kipas angin akan dihisap melalui pemanas. Kipas angin akan menghembuskan udara panas melewati baling-baling pengatur dan dinding untuk menyeragamkan aliran udara melalui bahan rak penyangga yang terdapat di ruang pengering. Akhirnya, udara akan keluar melalui exhauster (Wirakartakusumah et al.,1992). Cabinet dryer bisa ditambahkan dengan alat pemanas tambahan yang ditempatkan di atas atau di samping nampan untuk menambah laju pengeringan. Cabinet dryer menggunakan biaya yang rendah dan biaya pemeliharaan murah, tetapi kelemahan cabinet dryer adalah kontrol terhadap barang hasil bumi relatif buruk. Perbedaan antara oven dengan cabinet dryer adalah penggunaan udara dalam proses. Oven tidak memiliki aliran udara yang dapat masuk dan keluar sehingga udara panas yang dihasilkan oleh oven masih memungkinkan untuk dapat bercampur dengan uap air. Akibatnya adalah tidak adanya sirkulasi uap air di dalam oven. Cabinet dryer, seperti yang telah dijelaskan sebelumnya, memiliki bagian yang dapat mensirkulasikan udara keluar dan masuk melalui saluran pengeluaran yang terdapat di atas cabinet dryer. Selain itu, dari sumber radiasi elektromagnetik

juga

terdapat

perbedaan.

Umunya,

oven

menggunakan

magnetron sedangkan cabinet dryer menggunakan udara masuk yang dipanaskan melalui sistem coil. 4.4 Kondisi Pengeringan yang Ideal Pengeringan mempunyai tujuan untuk menurunkan kadar air yang terdapat dalam bahan pangan, karena air merupakan salah satu sarana untuk mikroba tumbuh. Penurunan kadar air ini dapat menurunkan pula kerusakan pangan yang diakibatkan oleh mikroba, enzim, dan bahan-bahan kimia yang terdapat dalam bahan pangan tersebut. Pengeringan yang baik harus dapat memperhatikan karakteristik dan mutu dari bahan pangan tersebut sehingga bahan pangan tersebut masih dapat diterima dalam segi kesehatan maupun segi estetika oleh konsumen. Karakteristik yang dapat dipertahankan adalah warna bahan pangan yang perlu dipertahankan sehingga dapat menarik konsumen, aroma dari bahan pangan yang tidak menimbulkan bau-bau tertentu yang dapat menghilangkan selera, dan tekstur dari 19

bahan pangan yang tetap terjaga. Hal-hal tersebut harus diperhatikan dalam pengolahan bahan pangan, sehingga jika melakukan pengeringan terhadap bahan pangan harus diusahakan agar suhu yang digunakan tidak terlalu tinggi untuk mencegah proses-proses kimia yang tidak diinginkan, seperti reaksi browning. Penggunaan suhu yang tidak terlalu tinggi diimbangi dengan waktu yang tidak sebentar agar mencapai kondis yang maksimal. Penggunaan suhu yang terlalu rendah harus dihindari agar bahan pangan tidak mengkerut dan jangan pula terlalu tinggi agar bahan pangan tidak mengalami kondisi pengeringan yang tidak merata. Selain itu, dalam pengeringan juga harus meminimalisasikan senyawasenyawa yang volatil karena dengan terjadinya oksidasi khususnya lemak dapat menimbulkan rancidity.

20

BAB V KESIMPULAN

Pengamatan menunjukkan bahwa suhu mempengaruhi banyaknya air yang menguap. Kandungan air dalam singkong yang dimasukkan pada oven 1000C lebih cepat menguap daripada singkong pada oven 600C. Berdasarkan dari pengaruh mesin pengering terhadap singkong, dapat disimpulkan bahwa kadar air yang menguap pada oven 600C lebih sedikit, yaitu sebesar 51,34% sedangkan pada cabinet dryer kadar air yang menguap sebesar 72,2%. Jenis bahan pangan yang mengandung banyak air, seperti labu siam memiliki kadar air yang menguap lebih banyak daripada singkong dan waktu yang dibutuhkan pun menjadi lebih lama. Selain itu, penurunan kadar air juga dapat mempengaruhi karakteristik bahan, yaitu aroma, tekstur, dan warna. Umumnya, suhu yang semakin tinggi menyebabkan sampel menjadi sangat kering dan aroma semakin menghilang. Warna pada sampel cenderung memudar jika kadar air menurun. Terjadinya falling rate ditandai dengan adanya perubahan drastis dari penurunan massa sampel. Pengamatan kali ini, labu siam dan singkong umumnya mengalami falling rate pada waktu pengamatan jam pertama, kecuali singkong pada oven 600 C yang terlihat hanya memiliki constant rate period saja. Perbedaan prinsip kerja dari oven dan cabinet dryer terletak pada sumber elektromagnetik dan penggunaan udara dalam prosesnya. Kondisi pengeringan yang ideal adalah dengan menggunakan suhu yang tidak terlalu tinggi dan waktu yang tidak terlalu sebentar serta meminimalisasikan terjadinya penguapan terhadap senyawa-senyawa yang terkandung didalamnya.

21

stabilitas

penyimpanan.

Hal

ini

dikarenakan

terjadinya

pengurangan berat dan volume produk akibat dari pengurangan kandungan air. Keuntungan lainnya adalah pengemasan menjadi lebih mudah serta biaya untuk pengemasan,

penyimpanan,

dan

pengangkutan

menjadi

lebih

murah.

Pengeringan dilakukan dengan tujuan untuk memperpanjang umur simpan produk melalui pengurangan water activity (aw). Pengurangan ini dilakukan dengan cara menghambat pertumbuhan mikroba dan aktivitas enzim, tanpa harus menginaktifkannya. Proses pengeringan mempunyai kelemahan yaitu kualitas dan nilai nutrisi dalam pangan menjadi rusak. Faktor yang mempengaruhi proses pengeringan adalah kecepatan aliran udara pengering, jumlah bahan, serta sifat bahan. Udara pengemasan berhembus dengan kecepatan sekitar 0,5-5 ms-1, sehingga distribusi udara menjadi seragam. 1.2 Tujuan Tujuan dilakukan pratikum ini adlaah untuk mengetahui prinsip kerja dari alat, spesifikasi, dan proses alat pengering kabinet Tujuan lainnya adalah agar dapat menjelaskan pengaruh jenis bahan dan suhu terhadap kecepatan pengeringan dan karakteristik akhir bahan. Pratikum ini juga berfungsi agar membuat mahasiswa dapat menjelaskan keuntungan serta kerugian alat pengering kabinet, dan memberikan saran untuk optimasi proses.

BAB II 1

TINJAUAN PUSTAKA

2.1

Pengertian Pengeringan Pengeringan mempunyai pengertian yaitu aplikasi pemanasan melalui

kondisi yang teratur, sehingga dapat menghilangkan sebagian besar air dalam bahan makanan dengan cara diuapkan. Penghilangan air dalam bahan pangan dengan cara pengeringan mempunyai satuan operasi yang berbeda dengan dehidrasi. Dehidrasi akan menurunkan aktivitas air yang terkandung dalam bahan pangan dengan cara mengeluarkan atau menghilangkan air dalam jumlah lebih banyak, sehingga umur simpan bahan pangan menjadi lebih panjang atau lebih lama. Pengurangan air tersebut dapat menghambat tumbuhnya mikroba dan aktivitas enzim, namun tidak dapat melakukan inaktivasi. Hal ini dikarenakan suhu selam proses tidak mencukupi untuk melakukannya (Fellows, 2000). Pengeringan sering juga digunakan dalam pengawetan makanan, sehingga dapat variasi makanan menjadi bertambah dan membuat makanan lebih bergizi dan terasa enak. Proses pengeringan juga dapat digunakan untuk mengurangi berat dan besar suatu bahan pangan. Hal ini dapat mendatangkan keuntungan, karena proses pengemasan dan distribusi bahan pangan menjadi lebih mudah. Kerugian dari dilakukannya proses pengeringan adalah kualitas dan nilai gizi yang terdapat pada bahan pangan menjadi turun (Anonim, 2008). 2.2

Jenis Pengering Metode pengeringan untuk bahan pangan padat biasanya menggunakan

beberapa alat (Buckleet al., 1987) : 2.2.1 Pengering cabinet (cabinet or tray dryer) Pengeringan ini tersusun atas kabinet yang terisolasi dengan nampan berlubang yang dangkal. Nampan tersebut berisi lapisan tipis yang berasal dari bahan pangan. Prinsip kerja dari pengeringan kabinet adalah udara panas bertiup dengan kecepatan 0,5-5 meter per detik. Udara tersebut melewati sistem saluran dan baffle sehingga dihasilkan udara yang seragam (Fellows, 2000). 2.2.2Pengering terowongan (tunnel dryer)

2

Prinsip kerja dari pengeringan ini adalah lapisan bahan pangan dikeringkan pada sebuah Nampak yang tersusun secara menumpuk pada proses pengangkutan. Pergerakan yang terjadi dilakukan secara semikontinu dengan melewati terowongan yang terisolasi. Terowongan tersebut tersusun atas 12-15 alat pengangkut, di mana kapasitas total adalah 5000 kg. Pengeringan terowongan dapat digunakan untuk mengeringkan bahan dalam jumlah besar dengan waktu singkat (Fellows, 2000). 2.2.3Pengering kotak (bin dryer) Pengering kotak tersusun atas ban berjalan dengan panjang 20 meter, sedangkan lebarnya adalah 3 m. Prinsip kerja dari pengeringan ini adalah bahan pangan dikeringkan pada lubang. Lubang tersebut terdapat pada abn berjalan, di mana ban tersebut berjalan melewati udara untuk mengeringkan (Fellows, 2000). 2.2.4Pengering dengan sitem ban berjalan (continuous belt dryer) 2.2.5Pengering dengan menggunakan bak berjalan (belt through dryer) 2.2.6Pengering pneumatic (air lift or pneumatic dryer) 2.2.7Pengering fluidasi (fluidized bed dryer) 2.2.8Pengering beku (freeze dryer) 2.2.9Pengering dengan alat pemanggangan meletup (explosive puff drying) 2.30 Kiln drying 2.2

Mekanisme Pengeringan Proses pengeringan dilakukan dengan melalui dua periode, yaitu periode

kecepatan konstan dan periode kecepatan penurunan. Periode kecepatan konstan seringkali disebut sebagai periode awal, di mana kecepatannya dapat dihitung dengan menggunakan persamaan perpindahan massa dan panas

(Rao et al.,

2005). Udara yang terdapat dalam proses pengeringan mempunyai fungsi sebagai pemberi panas pada bahan pangan, sehingga menyebabkan terjadinya penguapan air. Fungsi lain dari udara adalah untuk mengangkut uap air yang dikeluarkan oleh bahan pangan yang dikeringkan. Kecepatan pengeringan akan naik apabila kecepatan udara ditingkatkan. Kadar air akhir apabila mulai mencapai 3

kesetimbangannya, maka akan membaut waktu penegringan juga ikut naik atau dengan kata lain lebih cepat (Desrosier, 1988). Faktor yang dapat mempengaruhi pengeringan suatu bahan pangan adalah (Buckle et al., 1987) : 1.

Sifat fisik dan kimia dari bahan pangan, meliputi bentuk, komposisi, ukuran, dan kadar air yang terkandung di dalamnya.

2.

Pengaturan geometris bahan pangan. Hal ini berhubungan dengan alat atau media yang digunakan sebagai perantara pemidah panas.

3.

Sifat fisik dari lingkungan sekitar alat pengering, meliputi shut, kecepatan sirkulasi udara, dan kelembaban.

4.

Karakteristik dan efisiensi pemidahan panas alat pengering. Proses pengeringan juga harus memperhatikan suhu udara dan

kelembaban. Suhu udara yang tinggi dan kelembaban udara yang relatif rendah dapat mengakibatkan air pada bagian permukaan bahan yang akan dikeringkan menjadi lebih cepat menguap. Hal ini dapat berakibat terbentuknya suatu lapisan yang tidak dapat ditembus dan menghambat difusi air secara bebas. Kondisi ini lebih dikenal dengan case hardening (Desrosier, 1988). Proses pengeringan dimulai pada saat makanan diletakkan pada alat pengering dan terjadi perpindahan air dari bagian bawah bahan pangan. Perpindahan ini disertai dengan evaporasi pada bagian permukaan, sehingga bagian permukaan makanan tetap dalam keadaan basah. Keadaan ini disebut dengan constant rate period, di mana keadaan ini tetap akan berlanjut sampai mencapai titik kandungan uap air tertentu (Fellows,

2000).

Karakteristik

udara

yang

penting

dalam

pengeringan saat constant rate period adalah (Fellows, 2000) : 1.

Suhu yang tinggi.

2.

Kelembaban yang rendah.

3.

Kecepatan udara yang tinggi.

2.4

Efek Pengeringan pada Bahan Pangan Bahan pangan yang mengalami proses pengeringan dan penyimpanan

mempunyai kualitas yang lebih rendah dibandingkan dengan bahan pangan yang tidak mengalami proses pengolahan. Perubahan utama yang diakibatkan oleh 4

proses pengeringan adalah perubahan terhadap tekstur bahan pangan dan hilangnya aroma. Pengeringan juga mengakibatkan perubahan warna dan nilai gizi yang cukup signifikan pada beberapa bahan pangan (Fellows, 2000). 2.4.1 Tekstur Perubahan tekstur pada bahan pangan selama proses pengeringan dapat diakibatkan oleh berbagai proses, seperti gelatinisasi pati, kristalisasi selulosa, dan lokalisasi variasi dalam kandungan air ketika dilakukan pengeringan (Fellows, 2000). Perubahan pada tekstur bahan pangan akan semakin besar, apabila proses pengeringan dilakukan secara cepat dan memakai suhu tinggi. Beberapa zat yang terdapat pada bahan pangan ketika dilakukan penghilangan air, zat tersebut akan mengalami perpindahan ke permukaan dengan mekanisme dan kecepatan yang spesifik. Suhu tinggi akan mengakibatkan perubahan yang kompleks pada zat di permukaan bahan pangan, sehingga terbentuk kulit yang keras. Perubahan tersebut terjadi secara kimiawi dan fisik (Fellows, 2000). 2.4.2 Aroma dan Flavor Pengeringan dengan pemanasan akan mengakibatkan terjadinya penguapan air dan hilangnya komponen pangan yang bersifat mudah menguap, sehingga bahan pangan mengalami penurunan dari segi flavor. Kehilangan komponen tersebut tergantung pada shut, tekanan uap komponen yang mudah menguap, kandungan air dalam bahan pangan, dan kelarutan komponen yang mudah menguap dalam uap air. Oleh karena itu, komponen yang tingkat menguapnya tinggi akan lebih cepat hilang selama proses pengeringan, sehingga pengeringan bahan pangan dilakukan pada suhurendah (Fellows, 2000). Aroma pada bahan pangan dapat hilang apabila struktur terbuka pada bahan pangan yang dikeringkan berkontak dengan oksigen. Hilangnya aroma terjadi dalam proses oksidasi komponen yang mudah menguap dan lipida ketika penyimpanan. Hidrogen peroksida dapat terjadi dalam bahan pangan yang di dalamnya terkandung sedikit lipida, misalnya sayuran dan buah-buahan. Reaksi lebih lanjut akan mengakibatkan terjadinya polimerasi, oksidasi, atau dehidrasi. Akibat dari reaksi tersebut adalah terbentuknya aldehida, keton, dan asam, bahkan dapat menyebabkan ketengikan dan bau yang tidak diinginkan pada bahan pangan. Perubahan ini dapat dikurangi dengan cara melakukan pengemasan 5

vakum atau gas, penyimpanan bahan pangan pada suhu rendah, penambahan antioksidan sintetik atau antioksidan alami, dan penjagaan kandungan air rendah, serta pengeluaran sinar ultraviolet dan sinar tampak, (Fellows, 2000). Flavor pada bahan pangan yang dikeringkan sebenarnya dapat dipertahankan. Cara-cara yang digunakan adalah (Fellows, 2000) : 1.

Pemulihan komponen yang mudah menguap, dan dikembalikan ke dalam produk ketika pengeringan.

2.

Penambahan enzim atau dengan aktivasi enzim untuk memproduksi flavor dari prekursornya.

3.

Pencampuran komponen yang mudah menguap yang telah diperbaiki dengan senyawa perbaikan flavor.

2.4.3 Warna Pengeringan pada bahan pangan dapat menyebabkan perubahan warna dan reflektivitas. Perubahan kimia pada sayuran dan buah-buahan terjadi di dlaam pigmen karotenoid dan klorofil. Perubahan ini disebabkan karena pemanasan disertai dengan oksidasi ketika proses pengeringan. Peristiwa pencoklatan selama penyimpanan

disebabkan

karena

terdapatnya

sisa

aktivitas

enzim

polyphenoloxidase, namun hal ini dapat dicegah melalui proses blansir pada buah dan sayur. Proses ini disertai dengan pemberian asam askorbat atau SO2 (Fellows, 2000). 2.4.4 Nilai Gizi Nilai gizi pada bahan pangan yang dikeringkan dapat berbeda-beda. Hal ini dikarenakan oleh suhu dan waktu pengeringan, kondisi penyimpanan, serta variasi persiapan. Kehilangan gizi pada buah dan sayur lebih banyak terjadi pada tahap persiapan dibandingkan pada tahap pengeringan. Perbedaan kelarutan dalam air pada vitamin menyebabkan proses pengeringan menjadi supersaturated dan mengendap dari larutan, sehingga mengakibatkan kecilnya kehilangan vitamin tersebut (Fellows, 2000). 2.2

Keuntungan dan Kerugian Proses Pengeringan Keuntungan dilakukannya pengeringan adalah biaya menjadi lebih murah,

prose’s (pengemasa, penanganan, pengangkutan, serta penyimpanan) menjadi 6

lebih mudah. Hal ini disebabkan karena hasil yang diperoleh menjadi lebih padat dan kering. Keuntungan yang lain adalah tidak dibutuhkannya alat pendingin, karena bahan pangan menjadi lebih stabil pada suhu kamar (Brennan et al., 1990) Pengeringan juga mempunyai kelemahan yaitu timbulnya bau gosong (burnt flavor), flavor pada bahan pangan yang mudah menguap (volatile flavor) menjadi hilang, pigmen menjadi pucat, struktur bahan pangan menjadi berubah. Bau gosong terebut dapat terjadi pada kondisi pengeringan yang tidak terkendalikan karena kepekaan bahan pangan terhadap panas. Perubahan struktur bahan pangan meliputi pengeringan selama air keluar, reaksi pencoklatan nonenzimatis yang melibatkan pereaksi dengan konsentrasi yang lebih tinggi, dan oksidasi dari komponen-komponen lipid. Kerusakan mikroorganisme yang disebabkan karena kecepatan pengeringan awal lambat atau kadar air produk tinggi merupakan penyebab lain yang mengubah struktur bahan panagn (Buckle et al., 1987).

BAB III METODE KERJA

3.1

Alat dan Bahan Alat-alat yang digunakan dalam percobaan ini adalah pisau, talenan,

mangkok, loyang, neraca analitik, cabinet dryer, oven, desikator, cawan penguapan dan penjepit cawan. 7

Bahan-bahan yang digunakan dalam percobaan ini adalah labu siam dan singkong. 3.2

Prosedur Kerja

3.2.1

Pengarauh Suhu Pengering terhadap Laju Pengeringan

1.

Singkong dikupas secukupnya kemudian dipotong dadu dengan ukuran 1cm x 1cm x 1cm.

2.

Singkong ditimbang sebanyak 2 x 5 gram di atas neraca analitik.

3.

Masing-masing sampel dimasukkan ke dalam loyang yang berbeda.

4.

Loyang pertama dimasukkan ke dalam oven dengan suhu 60ºC dan loyang kedua ke dalam oven bersuhu 100ºC.

5.

Ditunggu selama satu jam, kemudian loyang dikeluarkan dari masingmasing oven dan ditutup dengan aluminium foil, biarkan hingga dingin.

6.

Setelah dingin loyang ditimbang diatas neraca analitik dan datanya dicatat.

7.

Setelah itu loyang dikembalikan ke dalam oven yang sama.

8.

Perlakuan yang sama diterapkan tiap jam sampai lima kali.

3.1.1

Pengaruh Jenis Bahan terhadap Laju Pengeringan

1. Singkong dan labu siam dikupas secukupnya kemudian dipotong menjadi bentuk dadu dengan ukuran 1cm x 1cm x 1cm. 2. Labu siam yang sudah dipotong diletakan di dalam loyang kemudian ditimbang menggunakan neraca analitik. 3. Singkong yang sudah dipotong juga diletakkan ke dalam loyang dan ditimbang menggunakan neraca analitik, sampai memiliki berat yang sama dengan loyang yang berisi labu siam. 4. Kedua loyang dimasukkan ke dalam cabinet dryer. 5. Setelah satu jam kedua loyang dikeluarkan dan ditutup dengan aluminium foil, hingga loyang dingin. 6. Setelah

loyang

dingin,

masing-masing

loyang

ditimbang

dengan

menggunakan neraca analitik dan catat datanya. 7. Setelah ditimbang loyang dimasukkan kembali ke dalam cabinet dryer. 8. Perlakuan yang sama diterapkan setiap jam sampai memiliki data sebanyak lima.

8

3.1.1

Menghitung Kadar Air dari Sampel 1.

Singkong dan labu dikupas siam secukupnya, kemudian dipotong kecilkecil.

2.

Masing-masing sampel ditimbang seberat 2 x 5gram menggunakan neraca analitik.

3.

Masing-masing sampel diletakkan di atas cawan penguapan yang sudah dikonstankan, sampel ditimbang kembali bersama cawan menggunakan neraca analitik.

4.

Cawan penguapan yang berisi sampel dimasukkan ke dalam oven, sampai enam jam.

5.

Setelah itu cawan dikeluarkan dengan menggunakan penjepit cawan dan dimasukkan ke dalam desikator selama sepuluh menit, kemudian cawan ditimbang menggunakan neraca analitik.

6.

Cawan penguapan dimasukkan kembali ke dalam oven dan perlakuan yang sama diterapkan setiap jam sampai berat cawan yang berisi sampel konstan.

BAB IV HASIL DAN PEMBAHASAN

4.1 Pengaruh Suhu, Mesin Pengering, dan Jenis Bahan Pengamatan mengenai pengeringan kali ini menggunakan sampel bahan pangan berupa singkong dan labu siam. Kedua bahan tersebut awalnya dipotongpotong dengan ukuran 1cm x 1cm x 1cm. Singkong diletakkan pada cabinet dryer dengan suhu 600C dan oven dengan suhu 600C dan 1000C. Labu siam hanya diletakkan pada cabinet dryer dengan suhu 600C. Setelah itu, keempat sampel tersebut akan dibandingkan sesuai dengan suhu, karakteristik bahan, dan mesin pengering. 9

4.1.1 Pengaruh Suhu Pengaruh suhu antara singkong di oven 600C dan 1000C terhadap persentase air yang menguap, laju penurunan, dan karakteristik sampel maka dapat dilihat pada grafik berikut ini. Grafik 4.1 Perbandingan % kadar air antara singkong pada oven 600 c dengan oven 1000

Data pengamatan menunjukkan bahwa persentase air yang menguap pada singkong di oven 600C yaitu 51,34% dan persentase air yang menguap pada singkong di oven 1000C yaitu 85,53%. Hal tersebut membuktikan bahwa persentase air yang menguap pada singkong di oven 1000C lebih banyak daripada persentase air yang menguap pada singkong di oven 600C. Hal tersebut terjadi karena semakin tinggi suhu menyebabkan kandungan air dalam singkong menjadi menguap lebih banyak sehingga tekstur singkong menjadi sangat kering dan aroma wanginya menjadi semakin menghilang. Grafik menunjukkan bahwa singkong pada oven suhu 600C mengalami penurunan kadar air lebih lambat daripada singkong pada oven suhu 1000C karena semakin rendah suhu maka semakin lama kandungan air dalam singkong menguap sehingga semakin lama pula singkong menjadi kering. 4.1.2 Pengaruh Mesin Pengering Sampel singkong diberi perlakuan yang berbeda dalam hal menggunakan alat pengeringnya. Loyang yang satu diletakkan pada cabinet dryer 600C dan loyang satunya lagi diletakkan pada oven dengan suhu 600C. Perbedaan mesin kering tersebut terhadap kadar air basis kering singkong dapat dilihat pada grafik 4.2.

10

g n e s rib d a k %

180 160 140 120 100 80 60 40 20 0

cabinet dryer oven

0

1

2

3

4

5

Grafik 4.2 Perbandigan antara singkong pada cabinet dryer dengan oven pada suhu 600 C

Berdasarkan dari hasil yang terlihat adalah singkong pada kondisi awal di oven memiliki nilai persen basis kering yang hampir sama dengan yang berada di cabinet dryer. Saat satu jam pertama laju penurunan basis kering singkong pada oven dan cabinet dryer mulai menunjukkan perbedaan. Semakin lama, laju penurunan kadar air basis kering singkong pada cabinet dryer lebih curam daripada oven. Ini menandakan bahwa % kadar air basis kering singkong di cabinet dryer lebih tinggi daripada yang berada di oven. Persen air yang menguap pada cabinet dryer sebesar 72,2% sedangkan pada oven hanya 51,34%. Hal ini menunjukkan bahwa dengan waktu dan suhu yang sama, kondisi pengeringan dengan menggunakan cabinet dryer dapat menguapkan air lebih banyak dibandingkan dengan menggunakan oven. 4.1.3 Pengaruh Jenis Bahan Beberapa jenis bahan juga dapat mempengaruhi terjadinya persen air yang menguap, laju penurunan, dan karakterisitik bahan Pengamatan ini dilakukan dengan membandingkan labu siam dan singkong yang diberi perlakuan yang sama, yaitu dipotong kotak sebesar 1cm x 1cm x 1cm dan diletakkan pada cabinet dryer dengan suhu 600C. Perbedaannya berdasarkan kadar air basis keringnya dapat dilihat pada grafik 4.3. Grafik 4.3 Perbandingan % kadar air antara labu siam dan singkong pada cabinet dryer 600 C

Berdasarkan dari grafik yang ada di atas dapat terlihat bahwa kadar air basis kering dari singkong lebih sedikit dibandingkan pada labu siam. Laju

11

penurunan dari labu siam menurun tajam sedangkan laju penurunan pada singkong cenderung lebih konstan. Hal ini menunjukkan bahwa jumlah kadar air basis kering pada singkong yang menguap dari waktu ke waktu berkurang dengan laju yang teratur sedangkan pada labu siam kadar air basis keringnya semakin lama menurun drastis. Selain itu, dari grafik pun dapat disimpulkan bahwa waktu yang dibutuhkan untuk menguapkan air yang terdapat pada singkong lebih sedikit dibandingkan pada labu siam. Waktu pengeringan selama 6 jam masih menyisakan kadar air yang cukup banyak pada labu siam dibandingkan pada singkong. Kelemahan dari banyak kandungan air pada bahan pangan seperti labu siam adalah air yang menguap sedikit sehingga waktu yang dibutuhkan lebih lama. Persen air yang menguap melalui pengamatan pada labu siam sebesar 78,79% sedangkan pada singkong sebesar 72,2%. 4.2 Pengaruh penurunan % kadar air basis kering terhadap karakterisitik bahan Sampel berupa labu siam yang diletakkan pada cabinet dryer dengan suhu 600C mengalami perubahan warna, aroma, tekstur, dan penurunan kadar air. Data tersebut dapat dilihat pada tabel 4.1. Jam ke-

% kadar air basis kering

Warna

Aroma

0

2122,2%

Hijau muda

Wangi labu

1

1724,23%

Hijau muda

Wangi labu

2

1367,67%

Hijau muda

Wangi labu

3

1076,05%

Hijau muda sekali

4

803,15%

Hijau muda sekali

5

450,18%

Hijau muda sekali

Tekstur Agak kasar dan empuk Agak kasar dan empuk Agak kasar dan empuk

Wangi labu sedikit berkurang Wangi

labu

berkurang Wangi labu lebih berkurang

Agak basah Mulai keriput Keriput

Tabel 4.1 Data mengenai kadar air, warna, aroma, dan tekstur labu siam pada cabinet dryer 600 C

12

Berdasarkan dari data yang didapatkan, dapat terlihat bahwa semakin lama terjadi penurunan kadar air diikuti dengan pemudaran warna dari labu siam itu sendiri. Dua jam pertama labu siam masih memiliki warna asal, yaitu hijau muda. Namun, jam-jam berikutnya terjadi pemudaran warna hijau sedikit demi sedikit sehingga akhirnya warna hijau mudanya menjadi pucat. Pemudaran warna ini mungkin diakibatkan karena zat warna yang ada khususnya klorofil menjadi teroksidasi sehingga pigmennya menjadi rusak oleh panas dari cabinet dryer. Aroma yang ada pada labu siam terlihat semakin lama semakin menghilang. Hal ini dikarenakan ada senyawa-senyawa yang volatile pada suhu tersebut sehingga pada beberapa jam kemudian semakin lama akan semakin menghilang aromanya. Tekstur pada labu siam semakin lama pun semakin menciut. Hal ini disebabkan oleh adanya kandungan air dalam labu siam tersebut yang lama-lama akan menguap hingga pada akhirnya bentuk dari labu siam pun berubah menjadi keriput karena kandungan air di dalamnya semakin sedikit. Selanjutnya, mengenai singkong yang diletakkan pada cabinet dryer 600C terjadi pula penurunan kadar air diikuti dengan perubahan warna, aroma, dan tekstur. Warna singkong yang awalnya putih menjadi putih agak coklat setelah enam jam. Warna coklat ini dapat disebabkan karena terjadinya reaksi maillard pada singkong. Reaksi maillard ini mungkin terjadi karena singkong tersebut mengandung gula dan protein yang diikuti dengan kehadiran O2 sehingga dapat memicu terjadinya warna coklat tersebut. Aroma pada singkong semakin lama menjadi semakin tercium wanginya. Hal ini dikarenakan pada singkong kandungan air yang menguap pada cabinet dryer ini lambat sehingga senyawa-senyawa yang volatil dapat membuat aroma dari singkong tercium setelah dikeluarkan dari cabinet dryer. Tekstur dari singkong yang awalnya kering dan agak keras ini disebabkan masih adanya kandungan air di dalam singkong. Namun, lama-kelamaan kandungan air pun akan menguap keluar sehingga tekstur menjadi semakin kering. Data mengenai perubahan pada singkong ini dapat dilihat pada tabel 4.2. Tabel 4.2 Data mengenai kadar air, warna, aroma, dan tekstur singkong pada cabinet dryer 600 C

13

Jam ke-

% kadar air basis kering

Warna

Aroma

Tekstur Kering agak

0

157,03 %

Putih

Belum wangi

1

117,72 %

Putih

Belum wangi

2

92,39 %

putih

Belum wangi

3

74,66 %

Putih agak coklat

Agak wangi

Kering dan keras

4

57,77%

Wangi

Kering

5

43,67 %

Putih sedikit coklat Putih sedikit

Sedikit berkurang

coklat

wanginya

keras Kering agak keras Kering agak keras

Sangat kering

Data mengenai perubahan warna, aroma, dan tekstur singkong pada oven 0

60 C dapat dilihat pada tabel 4.3.

Jam ke-

% kadar air basis kering

Warna

Aroma

Tekstur

0

157,1 %

Putih

Belum wangi

Agak lembek

1

138,45 %

Putih

Belum wangi

Mulai mengeras

2

122,66 %

Putih

Tercium wangi

Keras sedikit berair

3

105,85 %

Putih agak coklat

singkong sedikit Lebih tercium

4

91,98 %

Putih kecoklatan

5

76,44 %

Putih kecoklatan

Keras

wangi singkong Lebih tercium lagi

Kering cukup

wangi singkong Sangat tercium

keras Menciut

wangi singkong

(keriput)

Tabel 4.3 Data mengenai kadar air, warna, aroma, dan tekstur singkong pada oven 600 C

Data pengamatan menunjukkan bahwa pada jam ke-0, warna singkong berwarna putih. Warna singkong hingga dua jam pertama masih menunjukkan warna yang sama dengan awalnya yaitu warna putih. Tiga jam pertama warna singkong telah berubah menjadi putih agak coklat. Empat jam pertama hingga lima jam pertama, warna singkong menjadi putih kecoklatan. Perubahan warna dari putih hingga menjadi putih kecoklatan disebabkan oleh terdapatnya kandungan gula dan makromolekul protein dan oksigen akibat lingkungan di luar 14

oven sehingga terjadi reaksi maillard terhadap singkong yang diletakkan di oven tersebut. Data pengamatan menunjukkan bahwa jam ke-0 tekstur singkong agak lembek karena masih adanya kandungan air dalam singkong, sedangkan jam ke-2 tekstur singkong yaitu keras sedikit berair. Menurut Fellow (2000), istilah untuk tekstur suatu bahan yang keras tetapi di dalamnya mengandung air yaitu case hardening. Lima jam pertama tekstur singkong sudah menciut dan keriput. Hal tersebut disebabkan oleh menguapnya kandungan air dalam singkong ketika singkong diletakkan di oven. Suhu oven 600C yang juga mempengaruhi menguapnya air di dalam singkong sehingga kandungan air dalam singkong semakin berkurang. Hasil pengamatan menunjukkan bahwa jam ke-0 aroma singkong belum wangi, sedangkan lima jam pertama wangi singkong sangat tercium. Hal tersebut disebabkan oleh adanya air yang menguap ketika singkong diletakkan pada oven sehingga saat singkong dikeluarkan dari oven maka ada senyawa yang bersifat volatile dalam singkong yang menyebabkan semakin tercium wanginya aroma singkong. Warna, aroma, dan tekstur singkong yang dimasukkan pada oven dengan suhu 1000C juga mengalami perubahan. Tabel pengamatan singkong pada oven 1000C terdapat pada tabel 4.4. Jam ke-

% kadar air basis kering

Warna

Aroma

Tekstur

0

157,1 %

Putih

Belum wangi

Agak lembek

1

108,25 %

Putih

Belum wangi

Mulai mengeras

Wangi singkong 2

68,38 %

Putih

3

42,91 %

Putih agak coklat

4

30,48 %

Putih kecoklatan

5

22,74 %

Putih kecoklatan

baru tercium sedikit Lebih tercium wangi singkong Sangat tercium wangi singkong Mulai menghilang wangi

Agak keras dan kering Cukup keras Kering

Kering banget

singkongnya Tabel 4.4 Data mengenai kadar air, warna, aroma, dan tekstur singkong pada oven 1000 C

15

Hasil pengamatan menyatakan bahwa warna awal singkong yaitu putih, namun setelah lima jam pertama warna singkong yang diletakkan pada oven 1000C menjadi putih kecoklatan. Reaksi maillard mempengaruhi perubahan warna singkong tersebut. Terjadinya perubahan warna putih kecoklatan juga karena adanya kandungan protein dan gula dalam singkong yang bereaksi oksigen dari lingkungan sekitar oven ketika oven dibuka tutup. Data pengamatan juga menunjukkan bahwa aroma singkong pada jam ke-0 yaitu masih belum wangi. Singkong yang dimasukkan oven 1000C pada empat jam pertama menyebabkan aroma singkong menjadi sangat tercium wangi, tetapi lima jam pertama aroma singkong menjadi mulai menghilang. Hal tersebut dikarenakan senyawa pada singkong terdapat senyawa yang memiliki sifat volatile sehingga ketika singkong dikeluarkan dari oven maka akan tercium aroma wangi singkong. Oven dengan suhu 1000C menyebabkan semakin menghilangnya senyawa-senyawa yang bersifat volatile sehingga pada lima jam pertama, aroma singkong mulai menghilang. Tekstur awal singkong pada oven 1000C masih lembek. Hal tersebut dikarenakan masih terdapatnya kandungan air dalam singkong sehingga tekstur singkong masih empuk. Jam ke-1 singkong mulai mengeras dan jam ke-5 singkong memiliki testur kering sekali. Hal tersebut disebabkan oleh banyaknya kandungan air yang menguap dalam singkong karena tingginya suhu dalam oven yaitu 1000C. Suhu

1000C menyebabkan menguapnya air dalam singkong

sehingga singkong menjadi kering sekali. 4.3 Falling Rate Menurut Fellows (2000), falling rate adalah keadaan dimana sampel atau bahan pangan telah mencapai titik ekuilibrium dengan udara pengeringan, falling rate juga dapat diartikan sebagai periode dimana banyaknya air yang menguap dari sampel berkurang atau turun. Hal ini disebabkan karena dibutuhkannya waktu yang lebih lama untuk air bagian dalam dari sampel bisa keluar ke permukaan sampel dan menguap, hal ini juga menyebabkan kurva dari pengeringan akan menurun dengan drastis. Bahan pangan yang bersifat non-higroskopis hanya memiliki satu falling rate period, sedangkan bahan pangan yang bersifat higroskopis memiliki dua kali 16

falling rate period. Waktu falling rate pertama dari bahan pangan yang bersifat higroskopis terjadi karena air berdifusi melalui dry solid ke udara pengeringan, falling rate pertama berakhir ketika terkanan parsial dari air berada di bawah tekanan uap air. Falling rate periode ke dua terjadi saat tekanan parsial air berada di bawah tekanan uap air dan pengeringan terjadi dengan pelepasan air yang di adsorbsi (Fellows, 2000). Waktu periode faling rate terjadi, faktor-faktor yang mempengaruhi pengeringan berubah. Awalnya faktor yang paling penting adalah faktor yang berpengaruh saat periode konstan, tetapi lambat laun pemindahan berat menjadi faktor yang menentukan. Hal ini sangat bergantung pada suhu pengeringan dan ketebalan dari sampel bahan pangan, RH dan kecepatan udara tidak mempengaruhi periode falling rate (Fellows,2000). 4.3.1

Sampel Labu Falling rate pada sampel labu terjadi sebanyak dua kali karena labu bersifat

higroskopis atau bersifat menyerap air yang ada di lingkungan sekitarnya. Waktu pengamatan jam pertama berat sampel berkurang sebanyak 9,99 gr, pada pengamatan kedua berkurang sebanyak 8,95 gr, pada pengamatan ketiga berkurang sebanyak 7,32 gr, pada pengamatan keempat berkurang sebanyak 6,85 gr dan pada pengamatan kelima berkurang sebanyak 8,86 gr. Periode falling rate pertama dari sampel labu siam adalah saat jam pertama, yaitu sebesar 9,99 gr. Pengurangan berat sampel menjadi turun drastis karena sulitnya air yang berada di bagian dalam sampel untuk keluar menuju permukaan dan menguap. Periode falling rate yang kedua dari sampel labu tidak diketahui karena pengamatan hanya dilakukan sebanyak lima kali. 4.3.2

Sampel Singkong Falling rate sampel singkong hanya terjadi sekali karena sampel singkong

memiliki sifat non-higroskopis atau tidak menyerap air dari lingkungan sekitarnya. Waktu pengamatan sampel singkong pada cabinet dryer 600C dan oven 1000 C, falling rate terjadi saat jam pertama, yaitu sebesar 8,47 gr dan 11,6 gr. Pengamatan singkong pada oven 600C terlihat bahwa penurunan massanya tidak terlalu signifikan. Semua penurunan yang terjadi terlihat konstan sehingga cukup sulit untuk ditentukan falling rate-nya. Falling rate yang terjadi ditandai

17

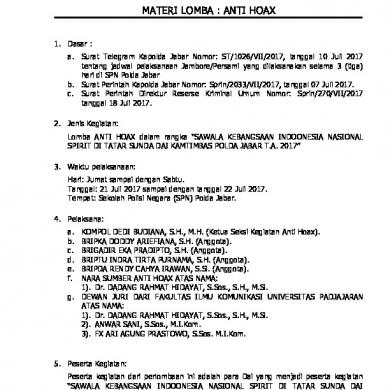

dengan turun drastisnya pengurangan berat sampel yang disebabkan sulitnya air mencapai permukaan sampel dan menguap. 4.4 Cabinet dryer dan Oven Peralatan yang digunakan dalam pengeringan ada dua macam, yaitu cabinet dryer dan oven. Cabinet dryer memiliki struktur-struktur bagian sebagai berikut : 1. Rangka dilengkapi dengan dinding dan atap. 2. Alas yang diisolasi dan berguna untuk mengatur kehilangan panas. 3. Kipas angin internal, berguna untuk mendistribusikan bahan yang dikeringkan dalam ruang pengeringan secara merata. 4. Screen untuk menyaring kotoran dan debu yang berasal dari udara luar, serta ruang pengering yang terdiri dari rak-rak. 5. Pemanas yang berasal dari listrik, pembakaran langsung, maupun uap. 6. Buffle untuk mengatur pendistribusian aliran udara agar dapat mengalir seragam atau merata. 7.

Damper untuk mengatur udara yang keluar dari cabinet dryer. Berikut ini adalah gambar mengenai cabinet dryer pada gambar 4.1.

Gambar 4.1 Gambar dan kerja cabinet dryer Sumber : Anonim 1, 2008 Cara kerja dari cabinet dryer adalah dengan mengedarkan udara panas yang lewat lemari kaca. Alat ini memiliki lemari kaca yang dipasang dengan nampan berlubang. Selanjutnya, udara akan ditarik melewati pipa inlet / saluran pembuangan sampai pada bagian pemanasan. Udara tersebut akan didistribusikan 18

dari satu sisi ke sisi lain dengan gerakan sirkulasi plug-type fan. Damper digunakan kembali dan akan dilewati oleh udara, kemudian oleh kipas angin akan dihisap melalui pemanas. Kipas angin akan menghembuskan udara panas melewati baling-baling pengatur dan dinding untuk menyeragamkan aliran udara melalui bahan rak penyangga yang terdapat di ruang pengering. Akhirnya, udara akan keluar melalui exhauster (Wirakartakusumah et al.,1992). Cabinet dryer bisa ditambahkan dengan alat pemanas tambahan yang ditempatkan di atas atau di samping nampan untuk menambah laju pengeringan. Cabinet dryer menggunakan biaya yang rendah dan biaya pemeliharaan murah, tetapi kelemahan cabinet dryer adalah kontrol terhadap barang hasil bumi relatif buruk. Perbedaan antara oven dengan cabinet dryer adalah penggunaan udara dalam proses. Oven tidak memiliki aliran udara yang dapat masuk dan keluar sehingga udara panas yang dihasilkan oleh oven masih memungkinkan untuk dapat bercampur dengan uap air. Akibatnya adalah tidak adanya sirkulasi uap air di dalam oven. Cabinet dryer, seperti yang telah dijelaskan sebelumnya, memiliki bagian yang dapat mensirkulasikan udara keluar dan masuk melalui saluran pengeluaran yang terdapat di atas cabinet dryer. Selain itu, dari sumber radiasi elektromagnetik

juga

terdapat

perbedaan.

Umunya,

oven

menggunakan

magnetron sedangkan cabinet dryer menggunakan udara masuk yang dipanaskan melalui sistem coil. 4.4 Kondisi Pengeringan yang Ideal Pengeringan mempunyai tujuan untuk menurunkan kadar air yang terdapat dalam bahan pangan, karena air merupakan salah satu sarana untuk mikroba tumbuh. Penurunan kadar air ini dapat menurunkan pula kerusakan pangan yang diakibatkan oleh mikroba, enzim, dan bahan-bahan kimia yang terdapat dalam bahan pangan tersebut. Pengeringan yang baik harus dapat memperhatikan karakteristik dan mutu dari bahan pangan tersebut sehingga bahan pangan tersebut masih dapat diterima dalam segi kesehatan maupun segi estetika oleh konsumen. Karakteristik yang dapat dipertahankan adalah warna bahan pangan yang perlu dipertahankan sehingga dapat menarik konsumen, aroma dari bahan pangan yang tidak menimbulkan bau-bau tertentu yang dapat menghilangkan selera, dan tekstur dari 19

bahan pangan yang tetap terjaga. Hal-hal tersebut harus diperhatikan dalam pengolahan bahan pangan, sehingga jika melakukan pengeringan terhadap bahan pangan harus diusahakan agar suhu yang digunakan tidak terlalu tinggi untuk mencegah proses-proses kimia yang tidak diinginkan, seperti reaksi browning. Penggunaan suhu yang tidak terlalu tinggi diimbangi dengan waktu yang tidak sebentar agar mencapai kondis yang maksimal. Penggunaan suhu yang terlalu rendah harus dihindari agar bahan pangan tidak mengkerut dan jangan pula terlalu tinggi agar bahan pangan tidak mengalami kondisi pengeringan yang tidak merata. Selain itu, dalam pengeringan juga harus meminimalisasikan senyawasenyawa yang volatil karena dengan terjadinya oksidasi khususnya lemak dapat menimbulkan rancidity.

20

BAB V KESIMPULAN

Pengamatan menunjukkan bahwa suhu mempengaruhi banyaknya air yang menguap. Kandungan air dalam singkong yang dimasukkan pada oven 1000C lebih cepat menguap daripada singkong pada oven 600C. Berdasarkan dari pengaruh mesin pengering terhadap singkong, dapat disimpulkan bahwa kadar air yang menguap pada oven 600C lebih sedikit, yaitu sebesar 51,34% sedangkan pada cabinet dryer kadar air yang menguap sebesar 72,2%. Jenis bahan pangan yang mengandung banyak air, seperti labu siam memiliki kadar air yang menguap lebih banyak daripada singkong dan waktu yang dibutuhkan pun menjadi lebih lama. Selain itu, penurunan kadar air juga dapat mempengaruhi karakteristik bahan, yaitu aroma, tekstur, dan warna. Umumnya, suhu yang semakin tinggi menyebabkan sampel menjadi sangat kering dan aroma semakin menghilang. Warna pada sampel cenderung memudar jika kadar air menurun. Terjadinya falling rate ditandai dengan adanya perubahan drastis dari penurunan massa sampel. Pengamatan kali ini, labu siam dan singkong umumnya mengalami falling rate pada waktu pengamatan jam pertama, kecuali singkong pada oven 600 C yang terlihat hanya memiliki constant rate period saja. Perbedaan prinsip kerja dari oven dan cabinet dryer terletak pada sumber elektromagnetik dan penggunaan udara dalam prosesnya. Kondisi pengeringan yang ideal adalah dengan menggunakan suhu yang tidak terlalu tinggi dan waktu yang tidak terlalu sebentar serta meminimalisasikan terjadinya penguapan terhadap senyawa-senyawa yang terkandung didalamnya.

21

Related Documents

Lap. Pengeringan

February 2021 1

Pengeringan

February 2021 1

Laporan Pengeringan

February 2021 3

Pengeringan Singkong

February 2021 1

Lap Content

January 2021 1