Proyecto Minero Pierina Barrick

This document was uploaded by user and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this DMCA report form. Report DMCA

Overview

Download & View Proyecto Minero Pierina Barrick as PDF for free.

More details

- Words: 6,548

- Pages: 41

Loading documents preview...

UNIVERSIDAD NACIONAL DE HUANCAVELICA (Creado por Ley Nº 25265)

FACULTAD DE INGENIERÍA DE MINAS – CIVIL – AMBIENTAL ESCUELA ACADÉMICO PROFESIONAL DE MINAS TEMA “CIA MINERA BARRICK MINA PIERINA” ASIGNATURA: EXPLOTACION SUPERFICIAL E INFRAESTRUCTURA MINERA DOCENTE:

Ing. Jorge W., Rodríguez Deza

INTEGRANTES: MARCAS TAIPE, Luis MEZA CAPCHA, Jhack SALVATIERRA HUINCHO, Anselmo SILVESTRE VARGAS, Abimael CICLO:

IX

LIRCAY-HUANCAVELICA 2018

ÍNDICE INTRODUCCIÓN .............................................................................................................................. 1 OBJETIVOS:..................................................................................................................................... 1 I.

CAPITULO I .............................................................................................................................. 2 1.1. Proyecto Minero Pierina: ....................................................................................... 2 1.1.1. Ubicación ................................................................................................... 3 1.1.2. Vida aproximada ...................................................................................... 5 1.1.3. Inversión .................................................................................................... 5 1.1.4. Producción ................................................................................................ 6 1.1.5. Reconocimientos e importante certificaciones:.............................. 6

II.

CAPITULO II ............................................................................................................................. 7 2.1. Contexto geológico ................................................................................................ 7 2.1.1. Geomorfología .......................................................................................... 7 2.1.2. Estratigrafía ............................................................................................... 8 2.1.3. Geología estructural: .............................................................................. 9 2.1.4. Geología, mineralización y alteraciones del yacimiento Pierina .................................................................................................................... 10

III.

CAPITULO III ...................................................................................................................... 13 3.1. Método de explotación ........................................................................................ 13 3.2. Diseño de tajo ........................................................................................................ 13 3.2.1. Modelo de bloques ley Au ................................................................... 13 3.2.2. Principales Parámetros ........................................................................ 14 3.2.3. parámetros operativos ......................................................................... 14 3.3. Proceso de minado ............................................................................................... 15

IV.

CAPITULO IV ..................................................................................................................... 16 4.1. Maquinarias ............................................................................................................ 16 4.1.1. Cargador frontal de ruedas 994H ...................................................... 16 4.1.2. Cargador frontal 992G .......................................................................... 17 4.1.3. Pala O&K RH12C .................................................................................... 18 4.1.4. Camión 785B ........................................................................................... 19 4.1.5. Camión 785C ........................................................................................... 20 4.1.6. Perforadora DMM2 ................................................................................. 21

V.

CAPITULO V........................................................................................................................... 22 Procesos metalúrgicos Mina Pierina............................................................................... 22 5.1. Trituración o Chancado. ...................................................................................... 22 5.1.1. Operaciones empleadas ...................................................................... 22 5.2. Lixiviación en pilas ............................................................................................... 24 5.2.1. Procesos empleados ............................................................................ 25 5.2.2. Control del agua de lluvias ................................................................. 28 5.3. Recuperación de Oro y Plata ............................................................................. 29 5.3.1. Proceso Merril – Crowe ........................................................................ 30 5.3.2. Procesos empleados ............................................................................ 31 5.4. Proceso de cianuración....................................................................................... 31 5.4.1. Termodinámica ....................................................................................... 32 5.5. Fundición................................................................................................................. 33

VI.

CAPITULO VI ..................................................................................................................... 35 6.1. Estándares medioambientales de Barrick...................................................... 35 6.2. Programa de revegetación y remediación...................................................... 36

Conclusiones................................................................................................................................. 37 Bibliografía ..................................................................................................................................... 38

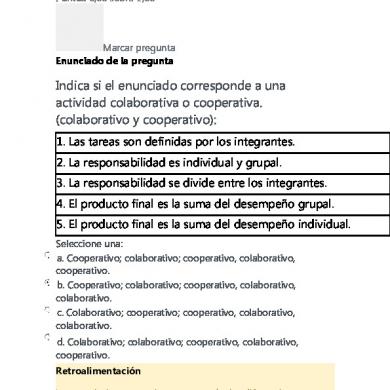

INTRODUCCIÓN Pierina es una mina a tajo abierto, con formación tipo gradas y con bancos de 10 metros de altura. Una vez ubicadas las zonas donde existe la presencia de mineral, se inicia la etapa de minado, que consiste en realizar perforaciones al terreno para colocar el ANFO (mezcla de nitrato de amonio y emulsión), material que se usa en la voladura. Al detonar, la roca es fragmentada y expuesta a la superficie. El material fragmentado y que contiene mineral es recogido por cargadores y transportado por volquetes hacia la chancadora primaria y el material que no contiene mineral, llamado también desmonte, es trasladado hacia los botaderos establecidos. Mina Pierina cuenta con una flota de equipos auxiliares como tractores de orugas, tractores de rueda, motoniveladoras, excavadoras y rodillos, con los cuales se logra mantener en buen estado las vías de tránsito tanto en el tajo como fuera de él, y para evitar la generación de polvo, camiones cisternas riegan las rutas de acceso constantemente. OBJETIVOS: Conocer más de cerca el proyecto minero Pierina. Aprender en concreto cuales son los procesos que realizan. Conocer el proceso metalúrgico que se aplica. Conocer la geología del yacimiento. Conocer métodos de explotación que se aplica en dicho minería.

1

I. CAPITULO I 1.1. Proyecto Minero Pierina: La mina Pierina está ubicada en el distrito de Jangas, provincia de Huaraz, departamento de Ancash, a 13 kilómetros del pueblo de Jangas, entre los 3.800 y 4.200 metros de altura. El yacimiento inició su producción en 1998, de los cuales el 98% son peruanos. Además, da trabajo en forma rotatoria a un promedio 450 pobladores provenientes de las comunidades aledañas que

se

desempeñan

en

actividades

complementarias,

como

la

reforestación, el control de la erosión y las obras de desarrollo para sus propias comunidades. Pierina está diseñada como una mina a tajo abierto construida con formación tipo gradas y con bancos de 10 metros de altura. Para obtener el mineral se utilizaron perforadoras que realizan excavaciones de 10,5 metros de profundidad. Allí se coloca anfo (mezcla de petróleo con nitrato de amonio) para realizar el proceso de voladuras controladas. El material removido es cargado a los volquetes con cargadores frontales (CAT 994, 992G y Komatsu WA-1200). Luego los camiones mineros (CAT 785) de 148 toneladas de capacidad y volquetes (Komatsu 730E) de 183 toneladas métricas transportan mineral a la chancadora y desmonte hacia los botaderos establecidos. Diariamente se mueven más de 80.000 toneladas métricas entre mineral y desmonte. Una vez en la chancadora/trituradora primaria, la roca es reducida hasta menos de 15 centímetros. Luego, este material es trasladado con una correa o faja transportadora hasta la segunda estación de chancado/trituración, donde se reduce hasta menos de 4 centímetros. El mineral, ya reducido de tamaño, recorre 2,4 kilómetros en una faja transportadora con una capacidad de hasta 2.600 toneladas métricas por hora, para ser depositado en una tolva, que permite dosificar el carguío de los camiones mineros que luego lo transportarán a la cancha de lixiviación para la siguiente etapa el proceso. El mineral transportado por volquetes es depositado en pilas en la cancha de lixiviación para luego aplicarles por goteo una solución lixiviante de cianuro de sodio disuelta en agua para separar el oro y la plata contenidos 2

en el mineral. Mediante un sistema de tuberías, la solución recolectada en el fondo de la cancha de lixiviación- solución rica en oro y plata- es enviada, mediante un sistema de tuberías hacia la Planta de Procesos La solución que contiene oro y plata es filtrada, se le extrae el oxígeno mediante una torre de vacío y se le añade polvo de zinc para lograr la precipitación de los metales valiosos. Esta solución se bombea a los filtros de prensa donde se queda atrapado el metal valioso. El líquido sobrante es devuelto al proceso de lixiviación, produciéndose así un circuito cerrado. Este proceso no produce relaves. Una vez completado el proceso anterior, periódicamente se extrae de los filtros-prensa el precipitado que luego es secado. En la siguiente imagen se muestra la vista panorámica de la Mina Pierina:

Imagen N° 01: Vista panorámica de la Mina Pierina 1.1.1. Ubicación La mina Pierina está ubicada en el distrito de Jangas, provincia de Huaraz, departamento de Ancash, a 13 kilómetros del pueblo de

3

Jangas, entre los 3.800 y 4.200 metros de altura. Es una operación a tajo abierto. Se muestra el mapa geográfico de la ubicación de la Mina Pierina:

Grafico N° 01: Ubicación de la Mina Pierina En el siguiente cuadro se describe la información del distrito Jangas en lo cual está ubicado la mina Pierina: Distrito

Jangas

Área

59.8 km²

Población

4,345

T°Amb. media

08 °C

Actividad

Agrícola y Ganadera

Jangas

20 poblados

Cuadro N° 01: El área de estudio del distrito de Jangas

4

1.1.2. Vida aproximada Su producción se inició en 1998 bajo la práctica de la responsabilidad social y ambiental dentro y fuera de sus operaciones. Pierina se convirtió en la primera mina que Barrick construyó y operó en Sudamérica. Desde el inicio de sus operaciones en Pierina, Barrick ha trabajado de manera conjunta con las comunidades, apoyando la realización de proyectos sostenibles que promovieran el beneficio y desarrollo de las comunidades aledañas a la operación. Tras 15 años de producción, en agosto de 2013 la compañía anunció el fin de las actividades de explotación en el tajo de la mina iniciándose las acciones de cierre contempladas para este componente en el Plan de Cierre de Pierina. Nombre

Pierina

País

Perú

Tipo de proyecto

MINERIA

Inicio del proyecto

1998

Final del proyecto

2013

Estudio de Impacto Ambiental

EIA Aprobado

Etapa

Producción

Georeferenciación (Lat/Long)

-9.45 / -77.59

Altitud

4 200 m.s.n.m

Cuadro N° 02: Información de la Mina Pierina 1.1.3. Inversión El yacimiento a tajo abierto comenzó sus operaciones el segundo trimestre del 2005 antes de lo programado y significó una inversión en su construcción de 340 millones de dólares. Sobre la base de las reservas existentes, de 8,8 millones de onzas.

5

1.1.4. Producción Diariamente se mueven más de 80.000 toneladas métricas entre mineral y desmonte.

Imagen N° 02: Traslado del mineral a las pilas de lixiviación. 1.1.5. Reconocimientos e importante certificaciones: Tras desarrollar un sistema de gestión integral, mina Pierina ha recibido diversos reconocimientos e importante certificaciones que avalan la calidad de su gestión ambiental: A fines del año 2004, mina Pierina obtuvo por primera vez la certificación internacional ISO 14001 para su sistema de gestión ambiental, convirtiéndose en la primera mina aurífera peruana de gran envergadura en obtener esta distinción. Desde esa fecha hasta la actualidad Pierina ha pasado por tres auditorías de recertificación. En el año 2006, recibió un reconocimiento especial del Consejo Nacional del Ambiente de Perú (CONAM) hoy Ministerio del Ambiente, por su gestión y manejo de residuos.

6

En el año 2007, obtiene la certificación internacional de cumplimiento con el "Código Internacional del Manejo del Cianuro", en relación al manejo del cianuro en los procesos de fabricación. Pierina se convierte, así, en la primera mina aurífera en Perú y Sudamérica en obtener esta certificación. A la fecha mantiene la certificación al haber pasado en el 2010 y 2013 con procesos de recertificación con Cumplimiento Total. En el año 2009 Pierina obtuvo a nivel nacional el primer lugar en el reconocimiento de Cumplimiento Ambiental con el porcentaje de cumplimiento más alto en materia de gestión ambiental, en la investigación realizada por el Organismo Supervisor de la Inversión en Energía y Minería (Osinergmin) con motivo de la elaboración del informe de Conservación y Protección del Ambiente en la Minería Aurífera. Durante el año 2011, obtiene la re-certificación ISO 14001 de su sistema de gestión ambiental. En el año 2014 nuevamente se alcanzó la re-certificación de su sistema de Gestión Ambiental ISO 14001, la misma que actualmente está vigente.

II.CAPITULO II 2.1. Contexto geológico 2.1.1. Geomorfología El área de estudios comprende dos unidades morfoestructurales regionales: Cordillera Negra y Callejón de Huaylas. Las cuales están constituidas por diversas unidades geomorfológicas locales, como montañas, colinas, planicies y piedemontes (Figura 1), siendo las montañas las que cubren la mayor área, y son de fuerte a moderada pendiente, lo cual condiciona la infiltración de las aguas de lluvia. 7

Grafico N° 02: mapa geomorfológico 2.1.2. Estratigrafía El cartografiado geológico del área de estudios fue sintetizado a partir de los trabajos realizados por Navarro y Rodriguez (2008). En la zona de Jangas se han reconocido unidades comprendidas desde el Mesozoico, que corresponden a secuencias sedimentarias del Grupo Goyllarisquizga y sus formaciones Chimú, Santa y Carhuaz; al tope por las formaciones Pariahuanca, Chulec y Pariatambo, la unidad superior, se encuentra dispuesta en discordancia angular sobre la unidad anterior, y corresponde a la formación

Huaylas.

De

edad

Valanginiana,

al

Cenozoico,

representadas esencialmente por rocas volcánicas del Grupo Calipuy del Mioceno.

8

Grafico N° 03: Columna estratigráfica 2.1.3. Geología estructural: La geología estructural está caracterizada por la presencia de dos grandes sistemas de fallas, además de pliegues. Las fallas principales tienen direcciones preferenciales NO-SE y NE-SO, mientras que los pliegues son principalmente de dirección NO-SE. Las fallas NO-SE corresponde a fallas inversas asociadas a un sistema corrido y plegado donde las formaciones, Carhuaz y PariahuancaChulec-Pariatambo, forman pliegues volcados con vergencia al NE y se repiten por fallas inversas. Es posible que estas fallas inversas durante el Mioceno-superior Pleistoceno hayan jugado como fallas normales al igual que la falla de la Cordillera Blanca. Los 9

otros sistemas de fallas son de dirección NE-SO, es decir transversales a las fallas y pliegues NO-SE. Las fallas NE-SO cortan a las estructuras anteriores y se interpretan de ser importantes para la presencia de yacimientos minerales y las aguas subterráneas. 2.1.4. Geología, mineralización y alteraciones del yacimiento Pierina La mina Pierina es un yacimiento epitermal de alta sulfuración de Au y Ag, formada entre 15 y 14.1 Ma. Además, el yacimiento muestra otros elementos como el Bi, Sb, Pb, As, Cu, Fe, Hg, localmente enriquecido en Al y Tl. También hay concentraciones de Zn, Cd, W, Mo y Cr. La mineralización se encuentra emplazada en los volcánicos del centro de emisión Huicnoc-Alto Ruri, del Grupo Calipuy del Mioceno. El Au y Ag se encuentran predominantemente en tobas de riodacitas y en menor proporción en la toba dacita lítica y la andesita subyacente, esto debido a las características texturales de la roca permeable. Las áreas de alta ley del depósito se asocian generalmente a las alteraciones de vuggy silíca que constituye el núcleo de la zona de mineralización. Geológicamente, el yacimiento se emplaza en una cuenca volcánica controlada por fallas y rodeada por rocas sedimentarias, principalmente calizas y areniscas. Las rocas volcánicas son flujos piroclásticos. Andesíticos y dacíticos. Igualmente, están presentes domos y rocas intrusivas (Figura 3). El yacimiento esta contralado estructuralmente por dos sistemas de fallas principales: NO-SE y NE-SO, en cuya intersección se ha desarrollado la mineralización y en consecuencia la zona de mayor alteración hidrotermal, además que se encuentra fuertemente fracturado, en este sector existe la mayor producción e aguas subterráneas, que actualmente corresponde al pozo de producción DW25 de donde se extrae 17 l/s de agua subterránea, esto explica de manera clara y contúndete, por que estas aguas presentan valores altos en algunos metales pesados y el pH acido. 10

La alteración desarrollada es de tipo acido sulfato y se caracteriza por los ensambles mineralógicos marcado por una zonación según la temperatura que va de más alta, que es la Vuggy Silica en el núcleo (sílice residual), cuarzo – alunita ± pirita, dickita ± pyrofilita ± caolinita, illita-esmectita ± caolinita; y alrededor alteración propilítica (Figura 5). Esta alteración es característica en depósitos de alta sulfuración, y esto indica una progresiva neutralización por el ácido sulfatos de pH menor a 2 que reacciona con la roca hospedante. Actualmente el yacimiento se encuentra en sus fases finales, esto significa que la mineralización está más restringida a estructuras, pórfidos dacíticos, tobas dacitas asociadas con sulfuros de Cu, As, Bi, Cd, Zn, etc. La presencia de los sulfuros se observa a partir de nivel 3900, pero se va pronunciando poco a poco, y a partir del nivel 3840 los sulfuros negros con contenido alto de enargita es frecuente. La mineralización del Au tiene un control más estructural. Se ha reconocido cinco fases de mineralización: la primera es la mineralización diseminada de Sulfuros de Cu (Zn-Pb-As-Bi-Sb) asociado a Au. Obliterando a la primera fase ocurre oxidación hipógena hematita botroidalgoethita-Au-Covelita-S-Acantita. Esta fase ha precipitado la mayor y más concentrada cantidad de Au en el sistema. La tercera fase es mineralización de venilla de cuarzopiritaAu, la cuarta fase es inyección de brecha hidrotermal muy silicificada con Au, seguido finalmente de brechas rellena con baritina-acantitaAu. Las dataciones radiométricas 40Ar/39Ar sugieren que la edad del yacimiento varía entre 15 y 14.1 Ma. El estudio de isótopos de azufre (34S) indica que los fluidos que han transportado sulfuros y sulfatos tienen origen magmáticos-hidrotermal y el estudio de isótopos de oxígeno (18O) concluye que la hematita botroidal y la goethita se ha formado por la mezcla de soluciones meteóricas e hidrotermales en un ambiente confinado.

11

Desde inicios de la mina se realizaron varios estudios para determinación mineralógica y petrológicas de las rocas en Pierina. Según resultados de estos estudios se ha determinado ciertos elementos químicos que se encuentran relacionados al oro en este tipo de yacimiento de alta sulfuración, y estos son: Ba, Fe, Cu, S, Pb, Sb, Bi, Mn, As, Ag, Zn, Cd, Hg, Ti, Na, Al, K, SO4, Si.

Grafico N° 04: mapa de alteraciones de yacimiento Pierina y alrededores.

12

III. CAPITULO III 3.1. Método de explotación Pierina es una mina a tajo abierto o “open pit”, con formación tipo gradas y con bancos de 10 metros de altura. Es una mina a tajo abierto, que opera con camiones y cargadores. El mineral es chancado y luego es transportado por fajas sobre tierra a la zona de la cancha de lixiviación. El mineral run-ofmine es llevado directamente por camiones a una operación de lixiviación en valle tradicional. 3.2. Diseño de tajo Sección geológica W-E yacimiento Pierina

Grafico N° O5: Diseño del tajo y mineralización 3.2.1. Modelo de bloques ley Au El cuerpo mineralizado es controlado litológica y estructuralmente. La alta ley está alojada en la silica residual y en estructuras.

13

Grafico N° 06: viste tridimensional del tajo mina Pierina. 3.2.2. Principales Parámetros •Talud final 32-50° •Talud de banco 67 ° •Altura de Banco10 m •Ancho de berma de banco 7.7 a 10.2 m •Ancho carretera líneas medias 32m •Ancho carretero efectivo 24 m •Bermas de seguridad 2.25 Mp

3.2.3. parámetros operativos •Días operativos por año 365 •Guardia2 de 12 hr •Gradiente rampa8% •Rampa apertura de banco45 m •Malla perforación mineral6.5 x 6.5 m •Malla perforación desmonte8.0 x 8.0 mP

14

3.3. Proceso de minado Una vez ubicadas las zonas donde existe la presencia de mineral, se inicia la etapa de minado:

Perforación: consiste en realizar perforaciones con perforadoras que realizan taladros de 11 metro de profundidad.

Voladura: consiste en cargar los taladros con explosivos ANFO (mezcla de nitrato de amonio, emulsión y petróleo), al detonar la roca es fragmentada u expuesta a la superficie.

Limpieza: El material volado, según sus características, es cargado por palas hidráulicas y/o cargadores frontales y transportado por camiones de 148 y 190 toneladas de capacidad hasta la chancadora primaria, stockpiles, botaderos, etc. Diariamente se mueven más de 200,000 toneladas métricas entre mineral y estéril.

En forma permanente y durante el proceso productivo, camiones cisterna de agua riegan la mina para evitar la generación de polvo en el ambiente. Mina Pierina cuenta con una flota de equipos auxiliares como tractores de orugas, tractores de rueda, motoniveladoras, excavadoras y rodillos, con los cuales se logra mantener en buen estado las vías de tránsito tanto en el tajo como fuera de él, y para evitar la generación de polvo, camiones cisternas riegan las rutas de acceso constantemente

15

IV. CAPITULO IV 4.1. Maquinarias La unidad Pierina cuenta con cargadores de palas hidráulicas y/o cargadores frontales de una capacidad aproximada 35 a 50 toneladas también cuentan con camiones de 148 y 190 toneladas de capacidad que trasladan el material hasta la chancadora primaria, stockpiles, botaderos, etc. 4.1.1. Cargador frontal de ruedas 994H El modelo 994H se ha convertido en la opción preferida del cliente en su clase de tamaño. Gracias al rendimiento optimizado y la facilidad de servicio simplificada, permiten mover más material con eficiencia y seguridad, a un menor costo por tonelada. El modelo 994H se ha convertido en la opción preferida del cliente en su clase de tamaño. Características

Estructuras sólidas de alta duración.

Brazos de levantamiento comprobados.

Sistemas de potencia y control mejorados.

Controles electrohidráulicos.

Nuevas características de cabina.

Cronómetro de ciclos.

Versatilidad de cucharones. Pala

Fuerza de arranque

989 kN

Despeje sobre el suelo y max. Elevación

5556 mm

Ancho de la pala

5640 mm

Capacidad de pala colmada

19 m3

Capacidad de la pala al ras

15 m3

Cuadro N° 03: características de la pala 994H del cargador.

16

Imagen N° 03: cargador frontal de ruedas 4.1.2. Cargador frontal 992G

Especificación técnica

Peso operativo 95.5 t

Fabricante del motor Caterpillar

Tipo de motor 3508BEUI

Ruedas estándar 45/65-45

Energía del motor 610 KW

Ancho de la pala 4.636 m

Capacidad del balde 12 m3

Dimensiones de equipos .largo/ancho/ancho 15,585x4,516x9,415 m

Revoluciones al máximo torque 1750 min-1

Velocidad 20.2 km/h

Máxima altura de descarga 6.94 m

Radio de giro 22.27 m

Fuerza de elevación 614 Kn

17

pala Fuerza de arranque

615 kN

Despeje sobre el suelo y max. Elevación

4626 mm

Ancho de la pala

4824 mm

Capacidad de pala colmada

11.5 m3

Capacidad de la pala al ras

9.5 m3

Cuadro N° O4: Características de la pala 992G. 4.1.3. Pala O&K RH12C Especificación técnica

Peso operativo 35 t

Fabricante del motor Cummins

Tipo de motor QSC8.3

Dimensiones de equipos .largo/ancho/ancho 11,5x2,98x3,06 m

Energía del motor 195 KW

Capacidad del balde 1.4 m3

Anchura de la zapata 600 mm

ChasisSL

Revoluciones al máximo torque 1800 min-1

Alcance horizontal 10.9 m

Profundidad de dragado 6.9 m

Bucket Breakout forcé 194 kN

Ancho del balde 1.4 m

18

Imagen N° 04: Pala O&K RH12C. 4.1.4. Camión 785B

Información básica Grupo de productos

Camiones articulados

Marca / modelo

Caterpillar 785B

Año de fabricación

1994

Horas de uso

19,745 h

Ubicación de la máquina

Norton, VA

País

Estados Unidos

Mascus ID

1561D73F

FIJACIÓN DE PRECIOS Precio sin IVA

POA

DETALLES No. de inventario interno

518290

Número de serie

6HK00306

Accesorios

785B OFF-HIGHWAY TRUCK

Más información

33.00-51

Cuadro N° 05: características camión 785B. 19

Imagen N° 05: camión 785B.

4.1.5. Camión 785C Características. Capacidad nominal de carga útil

136 toneladas métricas

Capacidad 2:1 (SAE)

78 m3

Capacidad máxima

154.56 toneladas métricas

Capacidad máxima al ras (SAE)

57 m3

Velocidad máxima con carga

56 km/h

Diámetro del círculo de giro

9.3 m

Cuadro N° 06: Características camión 785C

20

Imagen N° 06: camión 785C. 4.1.6. Perforadora DMM2

Las perforadoras rotativas ofrecen adaptabilidad y gran desempeño por la variedad de sus modelos, como el MDD2, con un alcance de carga de broca de 42000kg (92.594 lb) y la capacidad de perforar hasta 65.2m (214 ft), para trabajar en gran variedad de aplicaciones. Están probadas para proporcionar eficiencia, alta productividad y bajo costo, además de brindar un entorno cómodo al operador. Características

Diámetro agujero hasta 311 mm.

Sistema de conducción rotativa.

Efectivo ensamble de enfriamiento.

Mástil y armazones robustos y durables.

Cabina del operador certificada.

Controles compresor y perforado estándar.

Sistema de lubricación centralizado.

Sistema de nivelación automático. 21

Imagen N° 07: perforadora DMM2. V. CAPITULO V Procesos metalúrgicos Mina Pierina 5.1.

Trituración o Chancado Las instalaciones de la planta de chancado han sido diseñados para procesar 29000 tons/dia pero, actualmente se está procesando más de 35,000 tons/dia. La operación de chancado consiste en la reducción de tamaño de rocas grandes a más pequeñas, utilizando fuerzas de compresión, fricción, flexión, cizallamiento y otras en menor proporción. El objetivo de esta etapa es reducir el tamaño del mineral proveniente de la mina desde un tamaño máximo de 34 pulgadas, hasta obtener un tamaño 80% menor a 1.5 pulgadas. 5.1.1.

Operaciones empleadas a) Chancado primario: El mineral es sometido a una primera reducción por medio de una chancadora giratoria, Una vez en la chancadora primaria, la roca es reducida hasta menos de 15.2 centímetros. Luego este material es trasladado a través de una faja transportadora. 22

b) Apilamiento: El mineral producto del chancado primario es transportado por medio de una faja transportadora hasta una pila de almacenamiento, donde por medio de un sistema de chutes y alimentadores vibratorios el mineral es descargado en la faja transportadora de alimentación a chancado secundario. c) Chancado

secundario:

el

mineral

es

sometido

inicialmente a una separación por medio de un separador de carga, luego es clasificado por medio de dos zarandas vibratorias a una segunda y última reducción por medio de dos canchadores cónicos de 7 pies provistas de un sistema de clasificación previa, donde se reduce hasta menos de 3.8

centímetros.

La

descarga

cae

en

dos

fajas

transportadoras las que alimentan a su vez a la faja transportadora que alimenta a la tolva de carga de camiones.

Imagen N° 08: Proceso de chancado y traslado de mineral por fajas transportadoras.

23

d) Faja transportadora: El mineral, ya reducido de tamaño, recorre 2.4 kilómetros en una faja transportadora con una capacidad de hasta 2350 toneladas métricas por hora, para ser depositado en una tolva, que permite dosificar el carguío de los camiones mineros, que luego lo transportaran hacia el sistema de lixiviación en pilas para la siguiente etapa del proceso. Esta faja es considerada como una de las de mayor inclinación en el mundo con tramos de hasta 18° de pendiente.

Imagen N° 09: Transporte de mineral mediante fajas transportadoras. e) Carga de camiones: la tolva de carga de camiones (Ore Bin)

que

dispone

de

tres

compuertas,

descarga

directamente en camiones de transporte minero los cuales llevan el mineral ya reducido hacia las pilas de lixiviación. 5.2. Lixiviación en pilas La lixiviación es un proceso hidrometalúrgico de extracción solido liquido por disolución, que consiste en hacer pasar una solución diluida

24

de cianuro de sodio (NaCN) a través de la pila de mineral chancado, para que el cianuro disuelva las partículas de oro y plata contenidas en las especies mineralógicas, a fin de obtener una solución enriquecida de lixiviación (SEL) que se almacena en una poza llamada poza de solución enriquecida.

Grafico N° 07: Circuito del proceso de ixiviacion para obtener el doré. 5.2.1. Procesos empleados a) Pad de lixiviación en pilas: el mineral es carreado por camiones mineros y descargados en las pilas de lixiviación, en capas de 10 metros, empleando tractores y motoniveladoras para conformar la pila. El pad de lixiviación está formado por celdas con dimensiones de 1400x800 metros (en la base). -Características de la celda de lixiviación: Altura : 10m Angulo de reposo del mineral: 2.5:1 Tiempo de llenado: 5-7 dias (180,000 – 200,000 Ton) Tiempo de lixiviación: 60 dias Densidad de riego: 10 litros/m2/hora Concentración de CN: 500 ppm (0.2 kg/Ton) 25

pH: 10.5 Consumo de Cal hidratada: 1.5 kg/Ton b) Sistema de riego del pad de lixiviación: sobre la superficie nivelada de la pila se instala un sistema de tuberías para riego por goteo principalmente. El mineral es regado por una solución de cianuro de sodio bombeada desde el tanque de solución pobre (barren). c) Sistema de detección de fugas Las arcillas utilizadas para la compactación del terreno han sido llevadas desde la mina. La geomembrana utilizada es una manta de polietileno de alta densidad (HDPE) con espesores de 80 mil (2 mm) y 100 mil (2.5 mm). Toda la red del sistema de captación de ojos de agua es dirigida a una sola caja colectora de donde se toman los análisis para control de fugas.

Grafico N° 08: diseño del sistema de detección de fugas. -Aspersores Fog nozzles (alta evaporación) Spray nozzles (baja evaporación) 26

Wobblers (evaporación nula) -Riego por goteo Drip line -Extracciones Oro (Au): 80% en 60 días Plata (Ag): 30% en 240 días

Grafica N° 09: relación del porcentaje de recuperación y los días de riego. El mineral es trasportado por volquetes y depositado en el sistema de lixiviación en pilas, para luego aplicarles, por goteo, una solución lixiviante de cianuro de sodio disuelta en agua para separar el oro y la plata contenidos en el mineral. Mediante un sistema de tuberías, la solución (solución rica en oro y plata), recolecta del fondo (de la base) del sistema de lixiviación en pilas, es enciada hacia a la planta de procesos. d) Sistema

de

colección

y

bombeo

de

la

solución

enriquecida: La solución que drena de la pila de lixiviación se 27

almacena en una poza de solución enriquecida (SEL), desde donde por medio de dos bombas de turbina vertical (una operativa u otra en stand by) es bombeada al tanque de solución no clarificada en la planta. La pozas del sistema de lixiviación son zonas especialmente diseñadas para trabajar con productos químicos y evitar la contaminación del suelo, ya que en su estructura tiene capas de material aislante como la geomembranas (material plástico de alta resistencia). 5.2.2. Control del agua de lluvias La continuidad de nuestras operaciones incrementa día a día el área del PAD de lixiviación razón por la cual, las lluvias aumentan considerablemente el balance de agua de nuestro proceso. El control de este balance de agua nos ha obligado a considerar la instalación de cobertores sobres pilas y taludes que corresponden a operaciones anteriores. De esta forma, se evita que gran parte del agua de lluvias ingrese al proceso y afecte las operaciones. Área cubierta a feb 02: 182,000 m2 Espesor: Áreas planas : 60 mils (0.75 mm) Laderas : 40 mils (0.50 mm) Costo de instalación : 2.50 US$/m2 Capacidad anual de colección (1200 mm/año): 1.2 m3 Construcción de canales de derivación de agua al contorno del pad de lixiviación evitando el ingreso de escorrentías al pad. Construcción de banquetas intermedias dentro del pad de apilamiento coordinando para reducir el agua colectada por las zonas del pad sin mineral.

28

Instalación de cobertores plásticos para reducir el área expuesta a la lluvia, colectando y conduciendo agua hacia fuera del pad raincoats. 5.3. Recuperación de Oro y Plata La solución rica producto del proceso de lixiviación que contiene oro y plata es acondicionada a través de filtración y extracción de oxígeno, mediante una torre de vacío. Luego se le añade polvo de zinc para lograr la precipitación de los metales valiosos. Esta solución se bombea a los filtros de prensa donde se queda atrapado el metal valioso. El líquido resultante es devuelto al proceso de lixiviación, produciendo así un circuito cerrado. Este proceso no produce relaves. La solución rica de lixiviación es bombeada desde las pilas de lixiviación, hasta la planta de proceso. Las soluciones a procesar, deben contener sólidos en suspensión ni oxígeno disuelto. El proceso consiste en precipitar el oro y la plata contenidos en la solución, utilizando polvo de zinc. Es precipitado de oro y plata es retenido en los paños de las placas de filtros prensa y la solución que pasa a través de las placas, retorna a las pilas de lixiviación.

29

Imagen N° 10: área del proceso de lixiviación. La planta de recuperación de oro y plata cuenta con los siguientes equipos: Clasificador hooper. Filtros clasificadores. Torre desaereadora. Emulsificador de zinc 5.3.1. Proceso Merril – Crowe Es un proceso a través del cual se recupera oro de la solución rica en forma de precipitado, mediante la adición de polvo de zinc. Este proceso se usa comúnmente cuando un cuerpo mineral tiene un alto contenido de plata, además de oro. La solución rica antes del proceso de precipitación es clarificada por medio de filtros clarificadores para reducir el contenido de los sólidos en suspensión y minimizada de oxígeno en la torre de desaereadora mediante bombas de vacío.

30

5.3.2. Procesos empleados a) Clarificación de la solución: la solución enriquecida de lixiviación es clarificada por medio de 4 filtros clasificadores de hoja (3 en operación y uno en (stand by). La solución sigue su curso hacia el tanque de solución rica clarificada. Los sólidos son minimizados de 50NTU´s a un contenido < a 5NTU´s. b) Desaereacion: la solución rica clarificada es bombeada desde tanque de solución rica hacia la torre desaereadora. La solución clarificada pasa por la torre desaereadora donde el contenido de oxigeno es retenido con la ayuda de bombas de vacío, esto es una condición requerida para una óptima precipitación del oro y la plata. La solución desaereada precipitada es bombeada a los filtros prensa para reducir el contenido de solidos a menos de 1 ppm. c) Precipitación con polvo de cinc: a la solución sin oxígeno que sale de la torre de desaereadora se le agrega polvo de cinc justo antes de la entrada de la bomba de alimentación a los filtros prensa. Las bombas de alimentación a los filtros prensa están sumergidos en la solución barren para evitar que el aire ingrese en la solución precipitada. 5.4. Proceso de cianuración La propiedad que tiene el cianuro para disolver al oro metálico fue conocida y publicada por Carl Wilhem S. en 1783. Varios otros científicos estudiaron las probables reacciones involucradas; pero Elsner (1846) estableció la necesidad de la presencia de oxígeno para que el cianuro disuelva oro según la reacción:

Sin embargo, su aplicación para el tratamiento de minerales fue propuesta mucho después por el metalurgista John Stewart Mac Artur

31

en su patente de invención proceso de obtención de Oro y Plata desde sus minerales en 1887. Inmediatamente el proceso de cianuración, tuvo éxito y divulgación extraordinarios al descubrirse yacimientos de oro en Nueva Zelanda en 1889 y Sudáfrica en 1890. En términos generales la cianuración es el proceso mediante el cual se inundan a se riegan los minerales auríferos, sean estos sulfurados u oxidados utilizando soluciones alcalinas diluidas de (NaCN o KCN) bajo ciertas condiciones operativas, con la finalidad de disolver los metales valiosos de oro y plata que se encuentran diseminados en él. 5.4.1. Termodinámica Para poder comprobar que el proceso de disolución de oro tiene lugar con una solución acuosa de cianuro, es necesario tener como herramienta un diagrama de Pourbaix; el cual se grafica teniendo en cuanta el potencial de oxidación y/o reducción química propuesta y el pH a la cual se lleva a cabo esta. (P y T = ctes). En el diagrama Au – H20 – CN, podemos observar que la solución del oro se lleva a cabo dentro de los límites de estabilidad del agua:

Por su nivel inferior el campo de estabilidad de complejo aurocianuro [Au(CN)2] está limitado por una recta que inicialmente tiene una pendiente bien pronunciada debido al efecto de la hidrosis del cianuro a pH menor a 9.4, volviéndose luego de este pH una recta más suave y casi horizontal debido a la acción oxidante que tiene el oxígeno para el oro en medio básico lo cual permite su disolución. Durante la cianuración este es el único complejo estable. Las condiciones termodinámicas para que se dé el proceso de cianuración son las siguientes: 32

Temperatura ambiente 18 a 30 °C Presión parcial de oxigeno 0.21 atm. (condiciones normales) pH alcalino de 10.5 a 11.5 concentraciones de cianuro de baja a moderada (0.02) – (0.2%). Como lo muestra el diagrama de equilibrio potencial – pH del sistema, el oro es un metal muy noble, es decir, difícilmente oxidable porque su domino de estabilidad recubre todo el dominio de estabilidad del agua. 5.5. Fundición Mediante el proceso de fundición se obtiene el producto final de barras doré. El proceso comienza con la colección del precipitado proveniente de la recuperación del oro y plata. Este precipitado solido es retenido en los filtros prensa y recogido cada 6 o 7 días en bandejas, para luego ser trasladado por un montacargas a los hornos de retorta para recuperar el mercurio por destilación. Luego el precipitado seco frio es mezclado con fundentes y cargados a un horno e inducción, donde por un sistema de colada de cascada se obtiene las barras doré con una composición de oro y plata del 95%.

33

Imagen N° 11: recuperación del proceso de fundición (doré). Procesos empleados a) Filtración del precipitado: la solución desaereada, después de que se le aha añadido polvo de zinc, pasa a través de una de las bombas de alimentación a los filtros prensa. El método de filtración utilizado, será el de filtración batch. b) Solución barren: esta solución se produce al retirar el precipitado de oro de la solución rica en los filtros prensa. La solución barren es depositada en el tanque de solución barre o pobre. El tanque es también un punto de reposición de cianuro de sodio, agua anti incrustante y cal. c) Retoteo y recuperación de mercurio: el precipitado húmedo proveniente de los filtros prensa es trasladado a 3 hornos de retortas. La finalidad de estos equipos es secar es precipitado colectando y recuperando todo el mercurio que se encuentra en él. d) Fundición: el precipitado de oro y plata frio y seco, que fue procesado en las retoras, se mezcla con los fundentes necesarios para cargas al horno de inducción, y así proceder a la fusión. Se

34

utiliza el sistema de colada en cascada para la obtención de las barras. Las barras de doré obtenidas son limpiadas, enumeradas y guardadas en la bóveda hasta el momento de su despacho. Las escorias producidas son colectadas en cilindros y almacenadas para su posterior tratamiento.

VI. CAPITULO VI 6.1. Estándares medioambientales de Barrick La gestión ambiental en la mina Pierina ha sido reconocida, todas sus operaciones en Sudamérica cuentan con certificación ISO 14001, esta norma es internacionalmente aceptada como clave para poner en marcha sistemas de gestión ambiental efectivos. El compromiso de Barrick con el desarrollo sustentable ha sido reconocido a nivel mundial, al ser incluida en el índice Dow Jones de sustentabilidad – Norteamericana. En todas las operaciones y proyectos de Barrick en Sudamérica se ha establecido la realización de monitoreos participativos de aguas con las comunidades. Ello con el fin de demostrar que la calidad de agua mantiene sus características naturales y que no se ha generado una desmejora en los cuerpos de agua producto de la actividad minera. En Barrick se realizan auditorías ambientales internas y por terceros para revisar los sistemas de gestión y asegurar que sean los adecuados para cumplir los compromisos de desempeño, en línea con las normativas gubernamentales y los estándares internos. La política ambiental y el estándar del sistema de gestión ambiental de Barrick exigen que se instaure un programa de gestión ambiental en cada faena y que se eviten o mitiguen los impactos negativos en el medioambiente. 35

Barrick adhiere al código internacional para el manejo transporte y uso del cianuro en producción de oro. Un programa voluntario que compromete a los productores de oro a cumplir con los altos estándares de calidad en el manejo del cianuro. Todas sus operaciones de oro en Sudamérica cuentan con esta certificación. 6.2. Programa de revegetación y remediación Minera Barrick Misquichilca, consciente de que la construcción de la planta y la actividad minero metalúrgico ha impactado en diversas zonas cercanas a la propiedad, continuamente esta desarrollando agresivos programas de remediación y re-vegetación que consideran sembríos de pastos naturales, avena, pinos, eucaliptos, quenuales y especies propias de la zona.

Imagen N° 12: re-vegetación de las zonas afectadas.

36

Conclusiones El escenario es favorablemente expectante: se está en la fase de exploración, no ha habido mayor reacción desfavorable a la inversión minera, se está en la fase de revisión del expediente de Estudio de Impacto Ambiental (EIA) y además como hecho especial la empresa contribuye con un aporte de inversión social contra la pobreza local. El yacimiento contiene oro sulfurado con grandes cantidades de reservas probadas por lo que la mina Pierina tendrán muchos años más de producción de oro y plata. Los procesos realizados en la mina Pierina son mecanizados con grandes tonelajes de producción. El proceso de recuperación del oro se hace mediante el proceso de lixiviación en pilas usando cianuro de sodio el cual es muy efectivo para la mina y adecuado para la producción obtenida.

37

Bibliografía Manrique, J. (2005). Manejo de Pilas de Lixiviación en Minera Yanacocha S.R.L. Lima: Editorial UNMSM. Misari, F. (2003). Metalurgia del Oro. Lima: Editorial CEPECT. 1ª Edición. Arandiarán, C. (2013). Evaluacion de los factores de cianuración minera Barrick [Tesis], Tacna Perú. Scribd. (2018). Barrick Misquichilca lixiviación. [citado 18 de mayo del 2018]. Disponible en: https://www.vbook.pub.com/document_downloads/direct/171692847 Scribd (2018). Planeamiento en Pierina barrick. [citado 18 de mayo del 2018]. Disponible en: https://www.vbook.pub.com/document_downloads/direct/124723884 Manrique, E. (2010). geología estructural del neógeno en la cordillera negra, implicancias en el origen y estabilidad de taludes del yacimiento aurífero epitermal de alta sulfuración: Pierina [Tesis], Lima Perú.

38

FACULTAD DE INGENIERÍA DE MINAS – CIVIL – AMBIENTAL ESCUELA ACADÉMICO PROFESIONAL DE MINAS TEMA “CIA MINERA BARRICK MINA PIERINA” ASIGNATURA: EXPLOTACION SUPERFICIAL E INFRAESTRUCTURA MINERA DOCENTE:

Ing. Jorge W., Rodríguez Deza

INTEGRANTES: MARCAS TAIPE, Luis MEZA CAPCHA, Jhack SALVATIERRA HUINCHO, Anselmo SILVESTRE VARGAS, Abimael CICLO:

IX

LIRCAY-HUANCAVELICA 2018

ÍNDICE INTRODUCCIÓN .............................................................................................................................. 1 OBJETIVOS:..................................................................................................................................... 1 I.

CAPITULO I .............................................................................................................................. 2 1.1. Proyecto Minero Pierina: ....................................................................................... 2 1.1.1. Ubicación ................................................................................................... 3 1.1.2. Vida aproximada ...................................................................................... 5 1.1.3. Inversión .................................................................................................... 5 1.1.4. Producción ................................................................................................ 6 1.1.5. Reconocimientos e importante certificaciones:.............................. 6

II.

CAPITULO II ............................................................................................................................. 7 2.1. Contexto geológico ................................................................................................ 7 2.1.1. Geomorfología .......................................................................................... 7 2.1.2. Estratigrafía ............................................................................................... 8 2.1.3. Geología estructural: .............................................................................. 9 2.1.4. Geología, mineralización y alteraciones del yacimiento Pierina .................................................................................................................... 10

III.

CAPITULO III ...................................................................................................................... 13 3.1. Método de explotación ........................................................................................ 13 3.2. Diseño de tajo ........................................................................................................ 13 3.2.1. Modelo de bloques ley Au ................................................................... 13 3.2.2. Principales Parámetros ........................................................................ 14 3.2.3. parámetros operativos ......................................................................... 14 3.3. Proceso de minado ............................................................................................... 15

IV.

CAPITULO IV ..................................................................................................................... 16 4.1. Maquinarias ............................................................................................................ 16 4.1.1. Cargador frontal de ruedas 994H ...................................................... 16 4.1.2. Cargador frontal 992G .......................................................................... 17 4.1.3. Pala O&K RH12C .................................................................................... 18 4.1.4. Camión 785B ........................................................................................... 19 4.1.5. Camión 785C ........................................................................................... 20 4.1.6. Perforadora DMM2 ................................................................................. 21

V.

CAPITULO V........................................................................................................................... 22 Procesos metalúrgicos Mina Pierina............................................................................... 22 5.1. Trituración o Chancado. ...................................................................................... 22 5.1.1. Operaciones empleadas ...................................................................... 22 5.2. Lixiviación en pilas ............................................................................................... 24 5.2.1. Procesos empleados ............................................................................ 25 5.2.2. Control del agua de lluvias ................................................................. 28 5.3. Recuperación de Oro y Plata ............................................................................. 29 5.3.1. Proceso Merril – Crowe ........................................................................ 30 5.3.2. Procesos empleados ............................................................................ 31 5.4. Proceso de cianuración....................................................................................... 31 5.4.1. Termodinámica ....................................................................................... 32 5.5. Fundición................................................................................................................. 33

VI.

CAPITULO VI ..................................................................................................................... 35 6.1. Estándares medioambientales de Barrick...................................................... 35 6.2. Programa de revegetación y remediación...................................................... 36

Conclusiones................................................................................................................................. 37 Bibliografía ..................................................................................................................................... 38

INTRODUCCIÓN Pierina es una mina a tajo abierto, con formación tipo gradas y con bancos de 10 metros de altura. Una vez ubicadas las zonas donde existe la presencia de mineral, se inicia la etapa de minado, que consiste en realizar perforaciones al terreno para colocar el ANFO (mezcla de nitrato de amonio y emulsión), material que se usa en la voladura. Al detonar, la roca es fragmentada y expuesta a la superficie. El material fragmentado y que contiene mineral es recogido por cargadores y transportado por volquetes hacia la chancadora primaria y el material que no contiene mineral, llamado también desmonte, es trasladado hacia los botaderos establecidos. Mina Pierina cuenta con una flota de equipos auxiliares como tractores de orugas, tractores de rueda, motoniveladoras, excavadoras y rodillos, con los cuales se logra mantener en buen estado las vías de tránsito tanto en el tajo como fuera de él, y para evitar la generación de polvo, camiones cisternas riegan las rutas de acceso constantemente. OBJETIVOS: Conocer más de cerca el proyecto minero Pierina. Aprender en concreto cuales son los procesos que realizan. Conocer el proceso metalúrgico que se aplica. Conocer la geología del yacimiento. Conocer métodos de explotación que se aplica en dicho minería.

1

I. CAPITULO I 1.1. Proyecto Minero Pierina: La mina Pierina está ubicada en el distrito de Jangas, provincia de Huaraz, departamento de Ancash, a 13 kilómetros del pueblo de Jangas, entre los 3.800 y 4.200 metros de altura. El yacimiento inició su producción en 1998, de los cuales el 98% son peruanos. Además, da trabajo en forma rotatoria a un promedio 450 pobladores provenientes de las comunidades aledañas que

se

desempeñan

en

actividades

complementarias,

como

la

reforestación, el control de la erosión y las obras de desarrollo para sus propias comunidades. Pierina está diseñada como una mina a tajo abierto construida con formación tipo gradas y con bancos de 10 metros de altura. Para obtener el mineral se utilizaron perforadoras que realizan excavaciones de 10,5 metros de profundidad. Allí se coloca anfo (mezcla de petróleo con nitrato de amonio) para realizar el proceso de voladuras controladas. El material removido es cargado a los volquetes con cargadores frontales (CAT 994, 992G y Komatsu WA-1200). Luego los camiones mineros (CAT 785) de 148 toneladas de capacidad y volquetes (Komatsu 730E) de 183 toneladas métricas transportan mineral a la chancadora y desmonte hacia los botaderos establecidos. Diariamente se mueven más de 80.000 toneladas métricas entre mineral y desmonte. Una vez en la chancadora/trituradora primaria, la roca es reducida hasta menos de 15 centímetros. Luego, este material es trasladado con una correa o faja transportadora hasta la segunda estación de chancado/trituración, donde se reduce hasta menos de 4 centímetros. El mineral, ya reducido de tamaño, recorre 2,4 kilómetros en una faja transportadora con una capacidad de hasta 2.600 toneladas métricas por hora, para ser depositado en una tolva, que permite dosificar el carguío de los camiones mineros que luego lo transportarán a la cancha de lixiviación para la siguiente etapa el proceso. El mineral transportado por volquetes es depositado en pilas en la cancha de lixiviación para luego aplicarles por goteo una solución lixiviante de cianuro de sodio disuelta en agua para separar el oro y la plata contenidos 2

en el mineral. Mediante un sistema de tuberías, la solución recolectada en el fondo de la cancha de lixiviación- solución rica en oro y plata- es enviada, mediante un sistema de tuberías hacia la Planta de Procesos La solución que contiene oro y plata es filtrada, se le extrae el oxígeno mediante una torre de vacío y se le añade polvo de zinc para lograr la precipitación de los metales valiosos. Esta solución se bombea a los filtros de prensa donde se queda atrapado el metal valioso. El líquido sobrante es devuelto al proceso de lixiviación, produciéndose así un circuito cerrado. Este proceso no produce relaves. Una vez completado el proceso anterior, periódicamente se extrae de los filtros-prensa el precipitado que luego es secado. En la siguiente imagen se muestra la vista panorámica de la Mina Pierina:

Imagen N° 01: Vista panorámica de la Mina Pierina 1.1.1. Ubicación La mina Pierina está ubicada en el distrito de Jangas, provincia de Huaraz, departamento de Ancash, a 13 kilómetros del pueblo de

3

Jangas, entre los 3.800 y 4.200 metros de altura. Es una operación a tajo abierto. Se muestra el mapa geográfico de la ubicación de la Mina Pierina:

Grafico N° 01: Ubicación de la Mina Pierina En el siguiente cuadro se describe la información del distrito Jangas en lo cual está ubicado la mina Pierina: Distrito

Jangas

Área

59.8 km²

Población

4,345

T°Amb. media

08 °C

Actividad

Agrícola y Ganadera

Jangas

20 poblados

Cuadro N° 01: El área de estudio del distrito de Jangas

4

1.1.2. Vida aproximada Su producción se inició en 1998 bajo la práctica de la responsabilidad social y ambiental dentro y fuera de sus operaciones. Pierina se convirtió en la primera mina que Barrick construyó y operó en Sudamérica. Desde el inicio de sus operaciones en Pierina, Barrick ha trabajado de manera conjunta con las comunidades, apoyando la realización de proyectos sostenibles que promovieran el beneficio y desarrollo de las comunidades aledañas a la operación. Tras 15 años de producción, en agosto de 2013 la compañía anunció el fin de las actividades de explotación en el tajo de la mina iniciándose las acciones de cierre contempladas para este componente en el Plan de Cierre de Pierina. Nombre

Pierina

País

Perú

Tipo de proyecto

MINERIA

Inicio del proyecto

1998

Final del proyecto

2013

Estudio de Impacto Ambiental

EIA Aprobado

Etapa

Producción

Georeferenciación (Lat/Long)

-9.45 / -77.59

Altitud

4 200 m.s.n.m

Cuadro N° 02: Información de la Mina Pierina 1.1.3. Inversión El yacimiento a tajo abierto comenzó sus operaciones el segundo trimestre del 2005 antes de lo programado y significó una inversión en su construcción de 340 millones de dólares. Sobre la base de las reservas existentes, de 8,8 millones de onzas.

5

1.1.4. Producción Diariamente se mueven más de 80.000 toneladas métricas entre mineral y desmonte.

Imagen N° 02: Traslado del mineral a las pilas de lixiviación. 1.1.5. Reconocimientos e importante certificaciones: Tras desarrollar un sistema de gestión integral, mina Pierina ha recibido diversos reconocimientos e importante certificaciones que avalan la calidad de su gestión ambiental: A fines del año 2004, mina Pierina obtuvo por primera vez la certificación internacional ISO 14001 para su sistema de gestión ambiental, convirtiéndose en la primera mina aurífera peruana de gran envergadura en obtener esta distinción. Desde esa fecha hasta la actualidad Pierina ha pasado por tres auditorías de recertificación. En el año 2006, recibió un reconocimiento especial del Consejo Nacional del Ambiente de Perú (CONAM) hoy Ministerio del Ambiente, por su gestión y manejo de residuos.

6

En el año 2007, obtiene la certificación internacional de cumplimiento con el "Código Internacional del Manejo del Cianuro", en relación al manejo del cianuro en los procesos de fabricación. Pierina se convierte, así, en la primera mina aurífera en Perú y Sudamérica en obtener esta certificación. A la fecha mantiene la certificación al haber pasado en el 2010 y 2013 con procesos de recertificación con Cumplimiento Total. En el año 2009 Pierina obtuvo a nivel nacional el primer lugar en el reconocimiento de Cumplimiento Ambiental con el porcentaje de cumplimiento más alto en materia de gestión ambiental, en la investigación realizada por el Organismo Supervisor de la Inversión en Energía y Minería (Osinergmin) con motivo de la elaboración del informe de Conservación y Protección del Ambiente en la Minería Aurífera. Durante el año 2011, obtiene la re-certificación ISO 14001 de su sistema de gestión ambiental. En el año 2014 nuevamente se alcanzó la re-certificación de su sistema de Gestión Ambiental ISO 14001, la misma que actualmente está vigente.

II.CAPITULO II 2.1. Contexto geológico 2.1.1. Geomorfología El área de estudios comprende dos unidades morfoestructurales regionales: Cordillera Negra y Callejón de Huaylas. Las cuales están constituidas por diversas unidades geomorfológicas locales, como montañas, colinas, planicies y piedemontes (Figura 1), siendo las montañas las que cubren la mayor área, y son de fuerte a moderada pendiente, lo cual condiciona la infiltración de las aguas de lluvia. 7

Grafico N° 02: mapa geomorfológico 2.1.2. Estratigrafía El cartografiado geológico del área de estudios fue sintetizado a partir de los trabajos realizados por Navarro y Rodriguez (2008). En la zona de Jangas se han reconocido unidades comprendidas desde el Mesozoico, que corresponden a secuencias sedimentarias del Grupo Goyllarisquizga y sus formaciones Chimú, Santa y Carhuaz; al tope por las formaciones Pariahuanca, Chulec y Pariatambo, la unidad superior, se encuentra dispuesta en discordancia angular sobre la unidad anterior, y corresponde a la formación

Huaylas.

De

edad

Valanginiana,

al

Cenozoico,

representadas esencialmente por rocas volcánicas del Grupo Calipuy del Mioceno.

8

Grafico N° 03: Columna estratigráfica 2.1.3. Geología estructural: La geología estructural está caracterizada por la presencia de dos grandes sistemas de fallas, además de pliegues. Las fallas principales tienen direcciones preferenciales NO-SE y NE-SO, mientras que los pliegues son principalmente de dirección NO-SE. Las fallas NO-SE corresponde a fallas inversas asociadas a un sistema corrido y plegado donde las formaciones, Carhuaz y PariahuancaChulec-Pariatambo, forman pliegues volcados con vergencia al NE y se repiten por fallas inversas. Es posible que estas fallas inversas durante el Mioceno-superior Pleistoceno hayan jugado como fallas normales al igual que la falla de la Cordillera Blanca. Los 9

otros sistemas de fallas son de dirección NE-SO, es decir transversales a las fallas y pliegues NO-SE. Las fallas NE-SO cortan a las estructuras anteriores y se interpretan de ser importantes para la presencia de yacimientos minerales y las aguas subterráneas. 2.1.4. Geología, mineralización y alteraciones del yacimiento Pierina La mina Pierina es un yacimiento epitermal de alta sulfuración de Au y Ag, formada entre 15 y 14.1 Ma. Además, el yacimiento muestra otros elementos como el Bi, Sb, Pb, As, Cu, Fe, Hg, localmente enriquecido en Al y Tl. También hay concentraciones de Zn, Cd, W, Mo y Cr. La mineralización se encuentra emplazada en los volcánicos del centro de emisión Huicnoc-Alto Ruri, del Grupo Calipuy del Mioceno. El Au y Ag se encuentran predominantemente en tobas de riodacitas y en menor proporción en la toba dacita lítica y la andesita subyacente, esto debido a las características texturales de la roca permeable. Las áreas de alta ley del depósito se asocian generalmente a las alteraciones de vuggy silíca que constituye el núcleo de la zona de mineralización. Geológicamente, el yacimiento se emplaza en una cuenca volcánica controlada por fallas y rodeada por rocas sedimentarias, principalmente calizas y areniscas. Las rocas volcánicas son flujos piroclásticos. Andesíticos y dacíticos. Igualmente, están presentes domos y rocas intrusivas (Figura 3). El yacimiento esta contralado estructuralmente por dos sistemas de fallas principales: NO-SE y NE-SO, en cuya intersección se ha desarrollado la mineralización y en consecuencia la zona de mayor alteración hidrotermal, además que se encuentra fuertemente fracturado, en este sector existe la mayor producción e aguas subterráneas, que actualmente corresponde al pozo de producción DW25 de donde se extrae 17 l/s de agua subterránea, esto explica de manera clara y contúndete, por que estas aguas presentan valores altos en algunos metales pesados y el pH acido. 10

La alteración desarrollada es de tipo acido sulfato y se caracteriza por los ensambles mineralógicos marcado por una zonación según la temperatura que va de más alta, que es la Vuggy Silica en el núcleo (sílice residual), cuarzo – alunita ± pirita, dickita ± pyrofilita ± caolinita, illita-esmectita ± caolinita; y alrededor alteración propilítica (Figura 5). Esta alteración es característica en depósitos de alta sulfuración, y esto indica una progresiva neutralización por el ácido sulfatos de pH menor a 2 que reacciona con la roca hospedante. Actualmente el yacimiento se encuentra en sus fases finales, esto significa que la mineralización está más restringida a estructuras, pórfidos dacíticos, tobas dacitas asociadas con sulfuros de Cu, As, Bi, Cd, Zn, etc. La presencia de los sulfuros se observa a partir de nivel 3900, pero se va pronunciando poco a poco, y a partir del nivel 3840 los sulfuros negros con contenido alto de enargita es frecuente. La mineralización del Au tiene un control más estructural. Se ha reconocido cinco fases de mineralización: la primera es la mineralización diseminada de Sulfuros de Cu (Zn-Pb-As-Bi-Sb) asociado a Au. Obliterando a la primera fase ocurre oxidación hipógena hematita botroidalgoethita-Au-Covelita-S-Acantita. Esta fase ha precipitado la mayor y más concentrada cantidad de Au en el sistema. La tercera fase es mineralización de venilla de cuarzopiritaAu, la cuarta fase es inyección de brecha hidrotermal muy silicificada con Au, seguido finalmente de brechas rellena con baritina-acantitaAu. Las dataciones radiométricas 40Ar/39Ar sugieren que la edad del yacimiento varía entre 15 y 14.1 Ma. El estudio de isótopos de azufre (34S) indica que los fluidos que han transportado sulfuros y sulfatos tienen origen magmáticos-hidrotermal y el estudio de isótopos de oxígeno (18O) concluye que la hematita botroidal y la goethita se ha formado por la mezcla de soluciones meteóricas e hidrotermales en un ambiente confinado.

11

Desde inicios de la mina se realizaron varios estudios para determinación mineralógica y petrológicas de las rocas en Pierina. Según resultados de estos estudios se ha determinado ciertos elementos químicos que se encuentran relacionados al oro en este tipo de yacimiento de alta sulfuración, y estos son: Ba, Fe, Cu, S, Pb, Sb, Bi, Mn, As, Ag, Zn, Cd, Hg, Ti, Na, Al, K, SO4, Si.

Grafico N° 04: mapa de alteraciones de yacimiento Pierina y alrededores.

12

III. CAPITULO III 3.1. Método de explotación Pierina es una mina a tajo abierto o “open pit”, con formación tipo gradas y con bancos de 10 metros de altura. Es una mina a tajo abierto, que opera con camiones y cargadores. El mineral es chancado y luego es transportado por fajas sobre tierra a la zona de la cancha de lixiviación. El mineral run-ofmine es llevado directamente por camiones a una operación de lixiviación en valle tradicional. 3.2. Diseño de tajo Sección geológica W-E yacimiento Pierina

Grafico N° O5: Diseño del tajo y mineralización 3.2.1. Modelo de bloques ley Au El cuerpo mineralizado es controlado litológica y estructuralmente. La alta ley está alojada en la silica residual y en estructuras.

13

Grafico N° 06: viste tridimensional del tajo mina Pierina. 3.2.2. Principales Parámetros •Talud final 32-50° •Talud de banco 67 ° •Altura de Banco10 m •Ancho de berma de banco 7.7 a 10.2 m •Ancho carretera líneas medias 32m •Ancho carretero efectivo 24 m •Bermas de seguridad 2.25 Mp

3.2.3. parámetros operativos •Días operativos por año 365 •Guardia2 de 12 hr •Gradiente rampa8% •Rampa apertura de banco45 m •Malla perforación mineral6.5 x 6.5 m •Malla perforación desmonte8.0 x 8.0 mP

14

3.3. Proceso de minado Una vez ubicadas las zonas donde existe la presencia de mineral, se inicia la etapa de minado:

Perforación: consiste en realizar perforaciones con perforadoras que realizan taladros de 11 metro de profundidad.

Voladura: consiste en cargar los taladros con explosivos ANFO (mezcla de nitrato de amonio, emulsión y petróleo), al detonar la roca es fragmentada u expuesta a la superficie.

Limpieza: El material volado, según sus características, es cargado por palas hidráulicas y/o cargadores frontales y transportado por camiones de 148 y 190 toneladas de capacidad hasta la chancadora primaria, stockpiles, botaderos, etc. Diariamente se mueven más de 200,000 toneladas métricas entre mineral y estéril.

En forma permanente y durante el proceso productivo, camiones cisterna de agua riegan la mina para evitar la generación de polvo en el ambiente. Mina Pierina cuenta con una flota de equipos auxiliares como tractores de orugas, tractores de rueda, motoniveladoras, excavadoras y rodillos, con los cuales se logra mantener en buen estado las vías de tránsito tanto en el tajo como fuera de él, y para evitar la generación de polvo, camiones cisternas riegan las rutas de acceso constantemente

15

IV. CAPITULO IV 4.1. Maquinarias La unidad Pierina cuenta con cargadores de palas hidráulicas y/o cargadores frontales de una capacidad aproximada 35 a 50 toneladas también cuentan con camiones de 148 y 190 toneladas de capacidad que trasladan el material hasta la chancadora primaria, stockpiles, botaderos, etc. 4.1.1. Cargador frontal de ruedas 994H El modelo 994H se ha convertido en la opción preferida del cliente en su clase de tamaño. Gracias al rendimiento optimizado y la facilidad de servicio simplificada, permiten mover más material con eficiencia y seguridad, a un menor costo por tonelada. El modelo 994H se ha convertido en la opción preferida del cliente en su clase de tamaño. Características

Estructuras sólidas de alta duración.

Brazos de levantamiento comprobados.

Sistemas de potencia y control mejorados.

Controles electrohidráulicos.

Nuevas características de cabina.

Cronómetro de ciclos.

Versatilidad de cucharones. Pala

Fuerza de arranque

989 kN

Despeje sobre el suelo y max. Elevación

5556 mm

Ancho de la pala

5640 mm

Capacidad de pala colmada

19 m3

Capacidad de la pala al ras

15 m3

Cuadro N° 03: características de la pala 994H del cargador.

16

Imagen N° 03: cargador frontal de ruedas 4.1.2. Cargador frontal 992G

Especificación técnica

Peso operativo 95.5 t

Fabricante del motor Caterpillar

Tipo de motor 3508BEUI

Ruedas estándar 45/65-45

Energía del motor 610 KW

Ancho de la pala 4.636 m

Capacidad del balde 12 m3

Dimensiones de equipos .largo/ancho/ancho 15,585x4,516x9,415 m

Revoluciones al máximo torque 1750 min-1

Velocidad 20.2 km/h

Máxima altura de descarga 6.94 m

Radio de giro 22.27 m

Fuerza de elevación 614 Kn

17

pala Fuerza de arranque

615 kN

Despeje sobre el suelo y max. Elevación

4626 mm

Ancho de la pala

4824 mm

Capacidad de pala colmada

11.5 m3

Capacidad de la pala al ras

9.5 m3

Cuadro N° O4: Características de la pala 992G. 4.1.3. Pala O&K RH12C Especificación técnica

Peso operativo 35 t

Fabricante del motor Cummins

Tipo de motor QSC8.3

Dimensiones de equipos .largo/ancho/ancho 11,5x2,98x3,06 m

Energía del motor 195 KW

Capacidad del balde 1.4 m3

Anchura de la zapata 600 mm

ChasisSL

Revoluciones al máximo torque 1800 min-1

Alcance horizontal 10.9 m

Profundidad de dragado 6.9 m

Bucket Breakout forcé 194 kN

Ancho del balde 1.4 m

18

Imagen N° 04: Pala O&K RH12C. 4.1.4. Camión 785B

Información básica Grupo de productos

Camiones articulados

Marca / modelo

Caterpillar 785B

Año de fabricación

1994

Horas de uso

19,745 h

Ubicación de la máquina

Norton, VA

País

Estados Unidos

Mascus ID

1561D73F

FIJACIÓN DE PRECIOS Precio sin IVA

POA

DETALLES No. de inventario interno

518290

Número de serie

6HK00306

Accesorios

785B OFF-HIGHWAY TRUCK

Más información

33.00-51

Cuadro N° 05: características camión 785B. 19

Imagen N° 05: camión 785B.

4.1.5. Camión 785C Características. Capacidad nominal de carga útil

136 toneladas métricas

Capacidad 2:1 (SAE)

78 m3

Capacidad máxima

154.56 toneladas métricas

Capacidad máxima al ras (SAE)

57 m3

Velocidad máxima con carga

56 km/h

Diámetro del círculo de giro

9.3 m

Cuadro N° 06: Características camión 785C

20

Imagen N° 06: camión 785C. 4.1.6. Perforadora DMM2

Las perforadoras rotativas ofrecen adaptabilidad y gran desempeño por la variedad de sus modelos, como el MDD2, con un alcance de carga de broca de 42000kg (92.594 lb) y la capacidad de perforar hasta 65.2m (214 ft), para trabajar en gran variedad de aplicaciones. Están probadas para proporcionar eficiencia, alta productividad y bajo costo, además de brindar un entorno cómodo al operador. Características

Diámetro agujero hasta 311 mm.

Sistema de conducción rotativa.

Efectivo ensamble de enfriamiento.

Mástil y armazones robustos y durables.

Cabina del operador certificada.

Controles compresor y perforado estándar.

Sistema de lubricación centralizado.

Sistema de nivelación automático. 21

Imagen N° 07: perforadora DMM2. V. CAPITULO V Procesos metalúrgicos Mina Pierina 5.1.

Trituración o Chancado Las instalaciones de la planta de chancado han sido diseñados para procesar 29000 tons/dia pero, actualmente se está procesando más de 35,000 tons/dia. La operación de chancado consiste en la reducción de tamaño de rocas grandes a más pequeñas, utilizando fuerzas de compresión, fricción, flexión, cizallamiento y otras en menor proporción. El objetivo de esta etapa es reducir el tamaño del mineral proveniente de la mina desde un tamaño máximo de 34 pulgadas, hasta obtener un tamaño 80% menor a 1.5 pulgadas. 5.1.1.

Operaciones empleadas a) Chancado primario: El mineral es sometido a una primera reducción por medio de una chancadora giratoria, Una vez en la chancadora primaria, la roca es reducida hasta menos de 15.2 centímetros. Luego este material es trasladado a través de una faja transportadora. 22

b) Apilamiento: El mineral producto del chancado primario es transportado por medio de una faja transportadora hasta una pila de almacenamiento, donde por medio de un sistema de chutes y alimentadores vibratorios el mineral es descargado en la faja transportadora de alimentación a chancado secundario. c) Chancado

secundario:

el

mineral

es

sometido

inicialmente a una separación por medio de un separador de carga, luego es clasificado por medio de dos zarandas vibratorias a una segunda y última reducción por medio de dos canchadores cónicos de 7 pies provistas de un sistema de clasificación previa, donde se reduce hasta menos de 3.8

centímetros.

La

descarga

cae

en

dos

fajas

transportadoras las que alimentan a su vez a la faja transportadora que alimenta a la tolva de carga de camiones.

Imagen N° 08: Proceso de chancado y traslado de mineral por fajas transportadoras.

23

d) Faja transportadora: El mineral, ya reducido de tamaño, recorre 2.4 kilómetros en una faja transportadora con una capacidad de hasta 2350 toneladas métricas por hora, para ser depositado en una tolva, que permite dosificar el carguío de los camiones mineros, que luego lo transportaran hacia el sistema de lixiviación en pilas para la siguiente etapa del proceso. Esta faja es considerada como una de las de mayor inclinación en el mundo con tramos de hasta 18° de pendiente.

Imagen N° 09: Transporte de mineral mediante fajas transportadoras. e) Carga de camiones: la tolva de carga de camiones (Ore Bin)

que

dispone

de

tres

compuertas,

descarga

directamente en camiones de transporte minero los cuales llevan el mineral ya reducido hacia las pilas de lixiviación. 5.2. Lixiviación en pilas La lixiviación es un proceso hidrometalúrgico de extracción solido liquido por disolución, que consiste en hacer pasar una solución diluida

24

de cianuro de sodio (NaCN) a través de la pila de mineral chancado, para que el cianuro disuelva las partículas de oro y plata contenidas en las especies mineralógicas, a fin de obtener una solución enriquecida de lixiviación (SEL) que se almacena en una poza llamada poza de solución enriquecida.

Grafico N° 07: Circuito del proceso de ixiviacion para obtener el doré. 5.2.1. Procesos empleados a) Pad de lixiviación en pilas: el mineral es carreado por camiones mineros y descargados en las pilas de lixiviación, en capas de 10 metros, empleando tractores y motoniveladoras para conformar la pila. El pad de lixiviación está formado por celdas con dimensiones de 1400x800 metros (en la base). -Características de la celda de lixiviación: Altura : 10m Angulo de reposo del mineral: 2.5:1 Tiempo de llenado: 5-7 dias (180,000 – 200,000 Ton) Tiempo de lixiviación: 60 dias Densidad de riego: 10 litros/m2/hora Concentración de CN: 500 ppm (0.2 kg/Ton) 25

pH: 10.5 Consumo de Cal hidratada: 1.5 kg/Ton b) Sistema de riego del pad de lixiviación: sobre la superficie nivelada de la pila se instala un sistema de tuberías para riego por goteo principalmente. El mineral es regado por una solución de cianuro de sodio bombeada desde el tanque de solución pobre (barren). c) Sistema de detección de fugas Las arcillas utilizadas para la compactación del terreno han sido llevadas desde la mina. La geomembrana utilizada es una manta de polietileno de alta densidad (HDPE) con espesores de 80 mil (2 mm) y 100 mil (2.5 mm). Toda la red del sistema de captación de ojos de agua es dirigida a una sola caja colectora de donde se toman los análisis para control de fugas.

Grafico N° 08: diseño del sistema de detección de fugas. -Aspersores Fog nozzles (alta evaporación) Spray nozzles (baja evaporación) 26

Wobblers (evaporación nula) -Riego por goteo Drip line -Extracciones Oro (Au): 80% en 60 días Plata (Ag): 30% en 240 días