1. Penerapan Sistem Haccp Pada Industri Pengolahan Tapioka.pptx

This document was uploaded by user and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this DMCA report form. Report DMCA

Overview

Download & View 1. Penerapan Sistem Haccp Pada Industri Pengolahan Tapioka.pptx as PDF for free.

More details

- Words: 1,739

- Pages: 46

Loading documents preview...

“PENERAPAN HACCP DI INDUSTRI TAPIOKA” Kelompok 1 : Rizki Dwi Putra

240210140002

Yoga Jati Pratama

240210140003

Lingga Raras Palupi

240210140004

Willa Kusuma Wardhani

240210140005

Luthfia Indi Hapsary

240210140006

Luh Putu Rosalina

240210120034

LATAR BELAKANG Masalah keamanan pangan masih merupakan masalah penting dalam bidang pangan di Indonesia dan perlu mendapat perhatian khusus dalam program pengawasan pangan. Penyakit dan kematian akibat mengonsumsi pangan di Indonesia sampai saat ini masih tinggi, walaupun prinsip-prinsip

pengendalian untuk berbagai penyakit tersebut pada umumnya telah diketahui. Pengawasan pangan yang mengandalkan uji produk akhir tidak dapat mengimbangi kemajuan yang pesat dalam industri pangan, dan tidak dapat menjamin untuk mengatasi masalah tersebut. Oleh karena itu dikembangkan suatu sistem jaminan keamanan pangan yang disebut dengan HACCP(Hazard Analysis Critical Point) yang merupakan suatu tindakan preventif yang efektif untuk menjamin keamanan pangan.

TUJUAN HACCP Sistem ini mencoba untuk mengidentifikasi berbagai bahaya yang berhubungan dengan suatu keadaan pada saat pembuatan, pengolahan atau penyiapan makanan, menilai risiko-risiko yang terkait dan menentukan kegiatan dimana prosedur pengendalian akan berdaya guna. Sehingga, prosedur pengendalian lebih diarahkan pada kegiatan tertentu yang penting dalam menjamin keamanan makanan.

MENGAPA HACCP PENTING? Keuntungan penerapan HACCP: Mencegah atau mendeteksi bahan baku atau ingredien yang tidak aman sebelum memasuki sistem produksi Menjaga masalah tidak menjadi besar dan tertangani dengan menerapkan deteksi dini Waspada terhadap adanya kontaminasi pada fasilitas yang digunakan bersama untuk berbagai produk Mengurangi penahanan produk secara internal dan pemusnahan produk Mencegah ketergantungan pengujian terhadap produk akhir yang dapat menyebabkan dilepasnya produk yang tidak aman

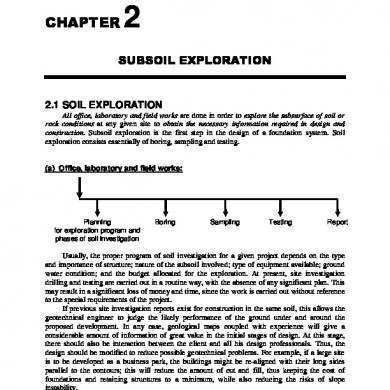

12 LANGKAH PENERAPAN HACCP PADA INDUSTRI TEPUNG TAPIOKA 1. Pembentukan tim HACCP 2. Deskripsi Produk Pangan 3. Identifikasi Penggunaan Produk 4.Penyusunan Diagram Alir Proses 5.Verifikasi Diagram Alir

6. Analisa Bahaya 7. Penetapan Critical Control Point (CCP) 8. Penetapan Critical Limit (CL) 9. Penetapan Sistem Pemantauan (Monitoring)

10. Penetapan Tindakan Koreksi 11. Verifikasi Program HACCP 12. Perekaman Data (Dokumentasi)

1. PEMBENTUKAN TIM HACCP Tim HACCP terdiri dari tenaga kerja atau personil yang bertanggung jawab dan terlibat langsung dalam suatu unit proses. Adapun pembagian kerja dalam tim HACCP itu sendiri: o

Memberikan masukan bahaya mikrobiologi dan

penanganannya o

Memberikan masukan mengenai proses produksi

o

Memberikan masukan untuk pengendalian mutu atau sistem mutu

o

Memberikan masukan untuk pengujian laboratorium

o

Memberikan masukan dari aspek hukum dan perundangan

o

Memberikan masukan mengenai bahan baku

2. DESKRIPSI PRODUK a. Jenis bahan yang terkandung didalam produk : - Sari Pati Singkong b. Karakter fisik - Tepung tapioka( bubuk) c. Petunjuk penggunaan Tepung tapioka ini digunakan sebagai bahan baku untuk pembuatan makanan lainnya seperti bakso, mie dan lain-lain. Tepung tapioka ini biasanya dicampur lagi dengan bahan lain dalam pembuatan suatu makanan. d. Kondisi Penyimpanan dan Masa Kadaluarsa Tepung tapioka ini harus disimpan di tempat yang kering sehingga tepung tidak lembab dan tidak menggumpal serta tidak ada jamur yang tumbuh pada tepung yang bisa membuat tepung menjadi berwarna tidak putih lagi. Masa kadaluarsa tepung tapioka cukup lama karena tidak mengandung banyak air sehingga dapt disimpan dalam waktu lama dengan penyimpanan yang benar.

e. Informasi Komposisi Kimia Tabel Komposisi Ubi Kayu (per 100 gram bahan)

3. IDENTIFIKASI PENGGUNAAN PRODUK Penggunaan

tepung

tapioka

ini

bisa

dikonsumsi untuk segala jenis umur mulai dari anak-anak

tapioka

sampai

ini

dapat

orang

tua.

Dimana

tepung

digunakan

sebagai

bahan

penolong dalam pembuatan mie, bakso dan lain-lain.

4. PENYUSUNAN DIAGRAM ALIR Diagram alir pembuatan tepung tapioka : Air

Singkong

Pencucian Penggilingan Penyaringan Pengendapan Penirisan Penggerusan Penjemuran Pengayakan Tepung Tapioka

5. VERIFIKASI DIAGRAM ALIR Diagram alir proses harus diverifikasi oleh tim HACCP. Verifikasi diagram alir dilakukan dengan mengecek

kegiatan dilapangan dan membuat koreksi terhadap diagram alir, sampai diperoleh kesepakatan dalam proses. Lakukan perubahan diagram alir bila perlu.

6. ANALISA BAHAYA Analisi bahaya terdiri dari tiga tahap, yaitu : - identifikasi bahaya

- penetapan tindakan pencegahan dan - penentuan kategori resiko atau signifikan suatu bahaya. Analisis bahaya dilakukan dengan cara : - mendaftarkan semua bahaya yang mungkin terjadi pada bahan baku dan pada proses pembuatan. -

mentabulasikan

bahaya-bahaya

tersebut

dalam

sebuah tabel disertai sumber bahaya, tingkat resiko dan tindakan pencegahannya - melakukan analisis menggunakan pohon keputusan.

6A. ANALISA BAHAYA BAHAN BAKU

Biologi

Kimia

Fisik

BAHAYA BIOLOGI Kandungan HCN Standar kandungan HCN yang baik: 1. singkong manis dengan kandungan HCN 50 mg/kg sedangkan 2. ubi segar singkong (tidak manis dan tidak pahit) dengan kandungan HCN antara 30 -100 mg/kg ubi segar 3. singkong pahit mengandung HCN diatas 100 mg/kg ubi segar (Marlina, 1983) Selain itu, ada juga bahaya biologi seperti jamur pembusuk yang sering terdapat pada singkong disebabkan karena proses pengendalian pasca panen yang kurang tepat serta penyimpanan yang kurang baik.

BAHAYA KIMIA Bahaya kimia pada pengolahan tepung tapioka adalah pestisida yang biasanya diberikan pada saat pra panen untuk mencegah serangan hama.

BAHAYA FISIK Bahaya fisik berupa benda asing atau kotoran serta singkong yang mutunya rendah, jelek dan busuk.

6A. PENANGANAN ANALISA BAHAYA BAHAN BAKU Sebagai tindakan pengendalian akan munculnya bahaya pada bahan baku: 1.

dapat dilakukan dengan spesifikasi mutu atau kriteria

mutu singkong yang dipilih, yaitu singkong yang baru dicabut dari kebun, singkong yang masih segar, tidak busuk maupun rusak atau terjadi kerusakan fisik. 2.

dilakukan penanganan benar terhadap bahan baku seperti dilakukan pembersihan serta pencucian sebelum proses

produksi

berlangsung.

Diketahui

dengan

merendam singkong terlebih dahulu di dalam air dalam

jangka waktu tertentu, kadar asam sianida (HCN) dalam singkong akan berkurang.

6A. ANALISA BAHAYA BAHAN BAKU Contoh analisa bahaya pada bahan baku pembuatan kripik singkong.

6B. ANALISA BAHAYA PROSES PRODUKSI TEPUNG TAPIOKA Selain menganalisa bahaya pada bahan-bahan yang digunakan, juga dilakukan analisis bahaya pada tahapan proses produksi hingga menjadi produk akhir. Mulai dari tahap pemilihan bahan baku, pencucian,

penggilingan,

penyaringan,

penggerusan,

penjemuran

pengendapan, dan

penirisan,

pengayakan.

Semua

tahapan proses ini memiliki potensi bahaya yang harus dikendalikan. Bahaya yang muncul seperti bahaya kimia, fisik,

dan

biologi.

mempengaruhi

Jika

produk

membahayakan konsumen.

tidak akhir

dikendalikan yang

dapat

akibatnya

6B. ANALISA BAHAYA PROSES PRODUKSI TEPUNG TAPIOKA

6B. ANALISA BAHAYA PROSES PRODUKSI TEPUNG TAPIOKA

6B. ANALISA BAHAYA PROSES PRODUKSI TEPUNG TAPIOKA

6B. ANALISA BAHAYA PROSES PRODUKSI OLAHAN TAPIOKA (KERIPIK SINGKONG) Bahaya fisik yang terdapat pada tahapan proses

seperti debu, kerikil, pasir, plastik, kulit ari pada singkong dan kayu yang berasal dari lingkungan sekitar dan pengmas bahan itu sendiri. Penanganan untuk bahaya fisik adalah dengan melakukan sortasi dan pengecekan secara teliti. Bahaya ini memang tidak memiliki

potensi

menurunkan

mutu

untuk dari

mematikan produk

tetapi

akhir.

akan

Tingkat

keparahannya sedang tetapi potensi keberadaannya tinggi dan penting untuk dikendalikan.

6B. ANALISA BAHAYA PROSES PRODUKSI OLAHAN TAPIOKA (KERIPIK SINGKONG) Bahaya kimia yang mungkin terjadi pada proses pembuatan keripik singkong adalah proses kontak

langsung

dengan

air,

seperti

proses

perendaman dan pencucian. Karena air berpotensi besar mengandung kaporit.Hal ini dapat menurunkan kualitas produk dan membahyakan kesehatan bagi yang

mengkonsumsinya.

Peluang

dan

tingkat

keparahannya tinggi dan penting untuk dikendalikan. Untuk mencegah hal ini, sebaiknya air yang digunakan dalam proses pembuatan keripik singkong adalah air yang telah mengalami water treatment, dengan cara

penyaringan atau filtrasi.

6B. ANALISA BAHAYA PROSES PRODUKSI OLAHAN TAPIOKA

(KERIPIK SINGKONG) Bahaya biologi yang mungkin terdapat pada proses

produksi adalah E. Coli, lumut, Coliform, Staphylococcus, semut dan serangga. Cemaran ini berasal dari lingkungan luar dan kebersihan pekerja. Lingkungan yang tidak bersih mengakibatkan tercemarnya bakteri E. Coli dan Coliform. Menurut Widaningrum dan Winarti (2007), keberadaan E.Coli dan bakteri lain yang dianalisis berasal dari air yang mungkin

tidak

bersih.

Sumber

utama

kontaminasi

makanan oleh Staphlococcus aureus adalah dari manusia. Bahaya

biologi

ini

dapat

mempengaruhi

mutu

dan

kesehatan manusia. Potensi keberadaan dan keparahannya dalam level tinggi, jadi penting untuk dikendalikan.

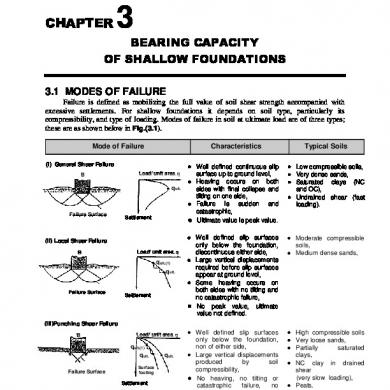

7. PENETAPAN CRITICAL CONTROL POINT (CCP) Penentuan CCP menggunakan decision tree. Decision tree digunakan untuk mengidentifiasi CCP dalam proses pengolahan menggunakan 5W1H yang berfokus pada analisis bahaya dalam proses dan menentukan apakah setiap bahaya adalah titik kritis kendali.

POHON KEPUTUSAN 1.

Pengadaan bahan baku

2.

Pengupasan bahan baku

3.

Proses pencucian singkong

4.

Proses penggilingan

5.

Proses penyaringan

6.

Proses pengendapan

7.

Proses penirisan

8.

Proses penggerusan

9.

Proses penjemuran

10.

Proses pengayakan

11.

Proses pembungkusan atau pengemasan

8. PENETAPAN CRITICAL LIMIT (CL)

Batas kritis adalah suatu nilai yang merupakan batas antara keadaan dapat diterima atau tikdak dapat diterima. Penetapan batas kritis merupakan batas-batas kritis pada CCP yang ditetapkan berdasarkan referensi dan standar teknis serta observasi unit produksi.

TABEL KENDALI HACCP

TABEL KENDALI HACCP

9. PENETAPAN SISTEM PEMANTAUAN (MONITORING) Prosedur pemantauan untuk tiap batas kritis mencakup apa, siapa, di mana, kapan dan bagaimana pemantauan tersebut dilakukan Apa: apa yang harus dimonitor, seperti suhu, waktu, ukuran dan sebagainya. Mengapa: alasan bahwa apabila tidak dimonitor dan melampaui batas kritis menyebabkan tidak amannya produk. Dimana: pada titik mana atau pada lokasi mana monitoring harus dilakukan Bagaimana: metode monitoring Kapan: kapan dila-kukan monitoringTerakhir adalah pertanyaan Siapa: siapa yang melakukan monitoring

10. PENETAPAN TINDAKAN KOREKSI Tindakan koreksi merupakan setiap tindakan yang harus diambil ketika hasil monitoring pada titik kontrol kritis (CCP) menunjukkan adanya kehilangan kontrol (loss of control). Tindakan koreksi ini dapat berbeda-beda tergantung dari tingkat resiko produk. Semakin tinggi resiko produk, semakin cepat tindakan koreksi harus dilakukan.

Tingkat Resiko A. Produk Beresiko Tinggi Susu dan produk olahannya Daging dan olahannya Sayuran dan olahannya Hasil perikanan dan olahannya

A. Produk Beresiko Sedang - Produk makanan beku - Keju

A. -

Produk Beresiko Rendah Serealia dan biji-bijian Teh dan kopi Makanan kering

Tindakan Koreksi Produk tidak boleh diproses/diproduksi sebelum semua penyimpangan dikoreksi/diperbaiki. Produk ditahan atau tidak dipasarkan dan diuji keamanannya Jika keamanan produk tidak memenuhi persyaratan, lakukan tindak koreksi yang sesuai Produk dapat diproses, tetapi penyimpangan harus diperbaiki dalam waktu singkat (beberapa hari/minggu) Diperlukan pemantauan khusus hingga semua penyimpangan dikoreksi/diperbaiki.

Produk dapat diproses Perbaikan bukan prioritas (dapat diperbaiki begitu waktu memungkinkan) Harus dilakukan pengawasan rutin untuk menjamin bahwa status resiko rendah tidak berubah menjadi resiko sedang atau tinggi

11. VERIFIKASI PROGRAM HACCP Secara spesifik, prosedur verifikasi harus menjamin bahwa: Rencana HACCP yang diterapkan benar-benar tepat untuk mencegah timbulnya bahaya proses dan bahaya produk. Prosedur pemantauan dan tindakan koreksi masih diterapkan. Internal audit, pengujian mikrobiologi/kimia pada produk akhir tercatat.

12. PEREKAMAN DATA (DOKUMENTASI) Jenis Dokumen (Rekaman Data) yang harus ada dalam penyusunan rencana HACCP adalah: o Rencana HACCP dan semua materi pendukungnya o Dokumen Pemantauan o Dokumen Tindakan Koreksi o Dokumen Verifikasi.

KESIMPULAN Dapat mengidentifikasi dalam menjamin keamanan makanan dengan mengetahui 12 langkah penerapan HACCP pada industri tepung tapioka yaitu (Pembentukan HACCP,Deskripsi Produk Pangan, Identifikasi Penggunaan Produk, Penyusunan Diagram Alir Proses, Verifikasi Diagram Alir, Analisa Bahaya, Penetapan Critical Control Point (CCP), Penetapan Critical Limit (CL), Penetapan Sistem Pemantauan (Monitoring), Penetapan Tindakan Koreksi, Verifikasi Program HACCP, Perekaman Data (Dokumentasi)

240210140002

Yoga Jati Pratama

240210140003

Lingga Raras Palupi

240210140004

Willa Kusuma Wardhani

240210140005

Luthfia Indi Hapsary

240210140006

Luh Putu Rosalina

240210120034

LATAR BELAKANG Masalah keamanan pangan masih merupakan masalah penting dalam bidang pangan di Indonesia dan perlu mendapat perhatian khusus dalam program pengawasan pangan. Penyakit dan kematian akibat mengonsumsi pangan di Indonesia sampai saat ini masih tinggi, walaupun prinsip-prinsip

pengendalian untuk berbagai penyakit tersebut pada umumnya telah diketahui. Pengawasan pangan yang mengandalkan uji produk akhir tidak dapat mengimbangi kemajuan yang pesat dalam industri pangan, dan tidak dapat menjamin untuk mengatasi masalah tersebut. Oleh karena itu dikembangkan suatu sistem jaminan keamanan pangan yang disebut dengan HACCP(Hazard Analysis Critical Point) yang merupakan suatu tindakan preventif yang efektif untuk menjamin keamanan pangan.

TUJUAN HACCP Sistem ini mencoba untuk mengidentifikasi berbagai bahaya yang berhubungan dengan suatu keadaan pada saat pembuatan, pengolahan atau penyiapan makanan, menilai risiko-risiko yang terkait dan menentukan kegiatan dimana prosedur pengendalian akan berdaya guna. Sehingga, prosedur pengendalian lebih diarahkan pada kegiatan tertentu yang penting dalam menjamin keamanan makanan.

MENGAPA HACCP PENTING? Keuntungan penerapan HACCP: Mencegah atau mendeteksi bahan baku atau ingredien yang tidak aman sebelum memasuki sistem produksi Menjaga masalah tidak menjadi besar dan tertangani dengan menerapkan deteksi dini Waspada terhadap adanya kontaminasi pada fasilitas yang digunakan bersama untuk berbagai produk Mengurangi penahanan produk secara internal dan pemusnahan produk Mencegah ketergantungan pengujian terhadap produk akhir yang dapat menyebabkan dilepasnya produk yang tidak aman

12 LANGKAH PENERAPAN HACCP PADA INDUSTRI TEPUNG TAPIOKA 1. Pembentukan tim HACCP 2. Deskripsi Produk Pangan 3. Identifikasi Penggunaan Produk 4.Penyusunan Diagram Alir Proses 5.Verifikasi Diagram Alir

6. Analisa Bahaya 7. Penetapan Critical Control Point (CCP) 8. Penetapan Critical Limit (CL) 9. Penetapan Sistem Pemantauan (Monitoring)

10. Penetapan Tindakan Koreksi 11. Verifikasi Program HACCP 12. Perekaman Data (Dokumentasi)

1. PEMBENTUKAN TIM HACCP Tim HACCP terdiri dari tenaga kerja atau personil yang bertanggung jawab dan terlibat langsung dalam suatu unit proses. Adapun pembagian kerja dalam tim HACCP itu sendiri: o

Memberikan masukan bahaya mikrobiologi dan

penanganannya o

Memberikan masukan mengenai proses produksi

o

Memberikan masukan untuk pengendalian mutu atau sistem mutu

o

Memberikan masukan untuk pengujian laboratorium

o

Memberikan masukan dari aspek hukum dan perundangan

o

Memberikan masukan mengenai bahan baku

2. DESKRIPSI PRODUK a. Jenis bahan yang terkandung didalam produk : - Sari Pati Singkong b. Karakter fisik - Tepung tapioka( bubuk) c. Petunjuk penggunaan Tepung tapioka ini digunakan sebagai bahan baku untuk pembuatan makanan lainnya seperti bakso, mie dan lain-lain. Tepung tapioka ini biasanya dicampur lagi dengan bahan lain dalam pembuatan suatu makanan. d. Kondisi Penyimpanan dan Masa Kadaluarsa Tepung tapioka ini harus disimpan di tempat yang kering sehingga tepung tidak lembab dan tidak menggumpal serta tidak ada jamur yang tumbuh pada tepung yang bisa membuat tepung menjadi berwarna tidak putih lagi. Masa kadaluarsa tepung tapioka cukup lama karena tidak mengandung banyak air sehingga dapt disimpan dalam waktu lama dengan penyimpanan yang benar.

e. Informasi Komposisi Kimia Tabel Komposisi Ubi Kayu (per 100 gram bahan)

3. IDENTIFIKASI PENGGUNAAN PRODUK Penggunaan

tepung

tapioka

ini

bisa

dikonsumsi untuk segala jenis umur mulai dari anak-anak

tapioka

sampai

ini

dapat

orang

tua.

Dimana

tepung

digunakan

sebagai

bahan

penolong dalam pembuatan mie, bakso dan lain-lain.

4. PENYUSUNAN DIAGRAM ALIR Diagram alir pembuatan tepung tapioka : Air

Singkong

Pencucian Penggilingan Penyaringan Pengendapan Penirisan Penggerusan Penjemuran Pengayakan Tepung Tapioka

5. VERIFIKASI DIAGRAM ALIR Diagram alir proses harus diverifikasi oleh tim HACCP. Verifikasi diagram alir dilakukan dengan mengecek

kegiatan dilapangan dan membuat koreksi terhadap diagram alir, sampai diperoleh kesepakatan dalam proses. Lakukan perubahan diagram alir bila perlu.

6. ANALISA BAHAYA Analisi bahaya terdiri dari tiga tahap, yaitu : - identifikasi bahaya

- penetapan tindakan pencegahan dan - penentuan kategori resiko atau signifikan suatu bahaya. Analisis bahaya dilakukan dengan cara : - mendaftarkan semua bahaya yang mungkin terjadi pada bahan baku dan pada proses pembuatan. -

mentabulasikan

bahaya-bahaya

tersebut

dalam

sebuah tabel disertai sumber bahaya, tingkat resiko dan tindakan pencegahannya - melakukan analisis menggunakan pohon keputusan.

6A. ANALISA BAHAYA BAHAN BAKU

Biologi

Kimia

Fisik

BAHAYA BIOLOGI Kandungan HCN Standar kandungan HCN yang baik: 1. singkong manis dengan kandungan HCN 50 mg/kg sedangkan 2. ubi segar singkong (tidak manis dan tidak pahit) dengan kandungan HCN antara 30 -100 mg/kg ubi segar 3. singkong pahit mengandung HCN diatas 100 mg/kg ubi segar (Marlina, 1983) Selain itu, ada juga bahaya biologi seperti jamur pembusuk yang sering terdapat pada singkong disebabkan karena proses pengendalian pasca panen yang kurang tepat serta penyimpanan yang kurang baik.

BAHAYA KIMIA Bahaya kimia pada pengolahan tepung tapioka adalah pestisida yang biasanya diberikan pada saat pra panen untuk mencegah serangan hama.

BAHAYA FISIK Bahaya fisik berupa benda asing atau kotoran serta singkong yang mutunya rendah, jelek dan busuk.

6A. PENANGANAN ANALISA BAHAYA BAHAN BAKU Sebagai tindakan pengendalian akan munculnya bahaya pada bahan baku: 1.

dapat dilakukan dengan spesifikasi mutu atau kriteria

mutu singkong yang dipilih, yaitu singkong yang baru dicabut dari kebun, singkong yang masih segar, tidak busuk maupun rusak atau terjadi kerusakan fisik. 2.

dilakukan penanganan benar terhadap bahan baku seperti dilakukan pembersihan serta pencucian sebelum proses

produksi

berlangsung.

Diketahui

dengan

merendam singkong terlebih dahulu di dalam air dalam

jangka waktu tertentu, kadar asam sianida (HCN) dalam singkong akan berkurang.

6A. ANALISA BAHAYA BAHAN BAKU Contoh analisa bahaya pada bahan baku pembuatan kripik singkong.

6B. ANALISA BAHAYA PROSES PRODUKSI TEPUNG TAPIOKA Selain menganalisa bahaya pada bahan-bahan yang digunakan, juga dilakukan analisis bahaya pada tahapan proses produksi hingga menjadi produk akhir. Mulai dari tahap pemilihan bahan baku, pencucian,

penggilingan,

penyaringan,

penggerusan,

penjemuran

pengendapan, dan

penirisan,

pengayakan.

Semua

tahapan proses ini memiliki potensi bahaya yang harus dikendalikan. Bahaya yang muncul seperti bahaya kimia, fisik,

dan

biologi.

mempengaruhi

Jika

produk

membahayakan konsumen.

tidak akhir

dikendalikan yang

dapat

akibatnya

6B. ANALISA BAHAYA PROSES PRODUKSI TEPUNG TAPIOKA

6B. ANALISA BAHAYA PROSES PRODUKSI TEPUNG TAPIOKA

6B. ANALISA BAHAYA PROSES PRODUKSI TEPUNG TAPIOKA

6B. ANALISA BAHAYA PROSES PRODUKSI OLAHAN TAPIOKA (KERIPIK SINGKONG) Bahaya fisik yang terdapat pada tahapan proses

seperti debu, kerikil, pasir, plastik, kulit ari pada singkong dan kayu yang berasal dari lingkungan sekitar dan pengmas bahan itu sendiri. Penanganan untuk bahaya fisik adalah dengan melakukan sortasi dan pengecekan secara teliti. Bahaya ini memang tidak memiliki

potensi

menurunkan

mutu

untuk dari

mematikan produk

tetapi

akhir.

akan

Tingkat

keparahannya sedang tetapi potensi keberadaannya tinggi dan penting untuk dikendalikan.

6B. ANALISA BAHAYA PROSES PRODUKSI OLAHAN TAPIOKA (KERIPIK SINGKONG) Bahaya kimia yang mungkin terjadi pada proses pembuatan keripik singkong adalah proses kontak

langsung

dengan

air,

seperti

proses

perendaman dan pencucian. Karena air berpotensi besar mengandung kaporit.Hal ini dapat menurunkan kualitas produk dan membahyakan kesehatan bagi yang

mengkonsumsinya.

Peluang

dan

tingkat

keparahannya tinggi dan penting untuk dikendalikan. Untuk mencegah hal ini, sebaiknya air yang digunakan dalam proses pembuatan keripik singkong adalah air yang telah mengalami water treatment, dengan cara

penyaringan atau filtrasi.

6B. ANALISA BAHAYA PROSES PRODUKSI OLAHAN TAPIOKA

(KERIPIK SINGKONG) Bahaya biologi yang mungkin terdapat pada proses

produksi adalah E. Coli, lumut, Coliform, Staphylococcus, semut dan serangga. Cemaran ini berasal dari lingkungan luar dan kebersihan pekerja. Lingkungan yang tidak bersih mengakibatkan tercemarnya bakteri E. Coli dan Coliform. Menurut Widaningrum dan Winarti (2007), keberadaan E.Coli dan bakteri lain yang dianalisis berasal dari air yang mungkin

tidak

bersih.

Sumber

utama

kontaminasi

makanan oleh Staphlococcus aureus adalah dari manusia. Bahaya

biologi

ini

dapat

mempengaruhi

mutu

dan

kesehatan manusia. Potensi keberadaan dan keparahannya dalam level tinggi, jadi penting untuk dikendalikan.

7. PENETAPAN CRITICAL CONTROL POINT (CCP) Penentuan CCP menggunakan decision tree. Decision tree digunakan untuk mengidentifiasi CCP dalam proses pengolahan menggunakan 5W1H yang berfokus pada analisis bahaya dalam proses dan menentukan apakah setiap bahaya adalah titik kritis kendali.

POHON KEPUTUSAN 1.

Pengadaan bahan baku

2.

Pengupasan bahan baku

3.

Proses pencucian singkong

4.

Proses penggilingan

5.

Proses penyaringan

6.

Proses pengendapan

7.

Proses penirisan

8.

Proses penggerusan

9.

Proses penjemuran

10.

Proses pengayakan

11.

Proses pembungkusan atau pengemasan

8. PENETAPAN CRITICAL LIMIT (CL)

Batas kritis adalah suatu nilai yang merupakan batas antara keadaan dapat diterima atau tikdak dapat diterima. Penetapan batas kritis merupakan batas-batas kritis pada CCP yang ditetapkan berdasarkan referensi dan standar teknis serta observasi unit produksi.

TABEL KENDALI HACCP

TABEL KENDALI HACCP

9. PENETAPAN SISTEM PEMANTAUAN (MONITORING) Prosedur pemantauan untuk tiap batas kritis mencakup apa, siapa, di mana, kapan dan bagaimana pemantauan tersebut dilakukan Apa: apa yang harus dimonitor, seperti suhu, waktu, ukuran dan sebagainya. Mengapa: alasan bahwa apabila tidak dimonitor dan melampaui batas kritis menyebabkan tidak amannya produk. Dimana: pada titik mana atau pada lokasi mana monitoring harus dilakukan Bagaimana: metode monitoring Kapan: kapan dila-kukan monitoringTerakhir adalah pertanyaan Siapa: siapa yang melakukan monitoring

10. PENETAPAN TINDAKAN KOREKSI Tindakan koreksi merupakan setiap tindakan yang harus diambil ketika hasil monitoring pada titik kontrol kritis (CCP) menunjukkan adanya kehilangan kontrol (loss of control). Tindakan koreksi ini dapat berbeda-beda tergantung dari tingkat resiko produk. Semakin tinggi resiko produk, semakin cepat tindakan koreksi harus dilakukan.

Tingkat Resiko A. Produk Beresiko Tinggi Susu dan produk olahannya Daging dan olahannya Sayuran dan olahannya Hasil perikanan dan olahannya

A. Produk Beresiko Sedang - Produk makanan beku - Keju

A. -

Produk Beresiko Rendah Serealia dan biji-bijian Teh dan kopi Makanan kering

Tindakan Koreksi Produk tidak boleh diproses/diproduksi sebelum semua penyimpangan dikoreksi/diperbaiki. Produk ditahan atau tidak dipasarkan dan diuji keamanannya Jika keamanan produk tidak memenuhi persyaratan, lakukan tindak koreksi yang sesuai Produk dapat diproses, tetapi penyimpangan harus diperbaiki dalam waktu singkat (beberapa hari/minggu) Diperlukan pemantauan khusus hingga semua penyimpangan dikoreksi/diperbaiki.

Produk dapat diproses Perbaikan bukan prioritas (dapat diperbaiki begitu waktu memungkinkan) Harus dilakukan pengawasan rutin untuk menjamin bahwa status resiko rendah tidak berubah menjadi resiko sedang atau tinggi

11. VERIFIKASI PROGRAM HACCP Secara spesifik, prosedur verifikasi harus menjamin bahwa: Rencana HACCP yang diterapkan benar-benar tepat untuk mencegah timbulnya bahaya proses dan bahaya produk. Prosedur pemantauan dan tindakan koreksi masih diterapkan. Internal audit, pengujian mikrobiologi/kimia pada produk akhir tercatat.

12. PEREKAMAN DATA (DOKUMENTASI) Jenis Dokumen (Rekaman Data) yang harus ada dalam penyusunan rencana HACCP adalah: o Rencana HACCP dan semua materi pendukungnya o Dokumen Pemantauan o Dokumen Tindakan Koreksi o Dokumen Verifikasi.

KESIMPULAN Dapat mengidentifikasi dalam menjamin keamanan makanan dengan mengetahui 12 langkah penerapan HACCP pada industri tepung tapioka yaitu (Pembentukan HACCP,Deskripsi Produk Pangan, Identifikasi Penggunaan Produk, Penyusunan Diagram Alir Proses, Verifikasi Diagram Alir, Analisa Bahaya, Penetapan Critical Control Point (CCP), Penetapan Critical Limit (CL), Penetapan Sistem Pemantauan (Monitoring), Penetapan Tindakan Koreksi, Verifikasi Program HACCP, Perekaman Data (Dokumentasi)

Related Documents

1. Penerapan Sistem Haccp Pada Industri Pengolahan Tapioka.pptx

February 2021 0

Laporan Penerapan Haccp Pada Produk Pangsit Goreng

January 2021 3

Contoh Penerapan Haccp Nasi Goreng

February 2021 1

Penerapan Konsep Reaksi Redoks Dalam Pengolahan Limbah

February 2021 1

Penerapan Crm Pada Perusahaan Nestle

February 2021 1

Penerapan Biosecurity Pada Perikanan Budidaya

February 2021 1More Documents from "oniel"

1. Penerapan Sistem Haccp Pada Industri Pengolahan Tapioka.pptx

February 2021 0

H Bab 6 Ebp

January 2021 1

Ch3 Bearing Capacity Of Shallow Foundations (72-164).pdf

February 2021 0