Karin 2015_1

This document was uploaded by user and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this DMCA report form. Report DMCA

Overview

Download & View Karin 2015_1 as PDF for free.

More details

- Words: 4,224

- Pages: 31

Loading documents preview...

BIDANG KATEGORI PEMBANGKIT

f

KARYA INOVASI

PENAMBAHAN SEAL PLATE DAN BUSHING ISOLATING HOT AIR DAMPER MILL D UNTUK MENGURANGI POTENSI SELF COMBUSTION DI COAL MILL PLTU INDRAMAYU UNIT 2

DISUSUN OLEH : FERDIANSYAH NID. 8912512ID RULLY CHRISTIAN NID. 7910273ID ABDUL RAZAK NID. 8614033ID

TIM PJBS 4 PT. PJB SERVICES AGUSTUS 2015

PENAMBAHAN SEAL PLATE DAN BUSHING ISOLATING HOT AIR DAMPER MILL D UNTUK MENGURANGI POTENSI SELF COMBUSTION DI COAL MILL PLTU INDRAMAYU UNIT 2

OLEH Ferdiansyah, NID. 8912512ID Rully Christian, NID. 7910273ID Abdul Razak, NID. 8614033ID ABSTRAK Desain Pembangkit Listrik Tenaga Uap (PLTU) ada bermacam-macam, dapat berupa Circulating Fluidized Bed Boiler, Stoker Fired, Pulverized Boiler dan lain sebagainya. PLTU Indramayu menggunakan desain Pulverized Boiler karena teknologi ini berkembang dengan baik dan 90% kapasitas pembakaran batubara merupakan jenis pulverized. Pembakaran didapatkan dengan menghaluskan batubara sampai ukuran mesh 200 di coal mill yang kemudian dihembuskan dengan sebagian udara pembakaran masuk menuju ruang furnacemelalui nosel burner. Permasalahan yang menjadi dasar pembuatan karya inovasi ini adalah tentang pengoperasian coal mill, yaitu terjadinya kondisi over temperature dan over pressure yang berpotensi menyebabkan self combustion pada batubara. Beberapa faktor yang mempengaruhinya adalah karena damper hot air leaktrough dan mekanik gearbox hot air macet. Metode yang digunakan dalam penyusunan karya inovasi berupa observasi lapangan, studi literatur,konsultasi dan diskusi serta analisis permasalahan.Observasi lapangan dilakukan saat shutdown unit dengan inspeksi langsung dan pembongkaran gearbox hot air. Selain itu studi literature yangdigunakan adalah dengan mengumpulkan informasi dari internet untuk mendukung penemuan solusi yang tepat. Penulis juga berkonsultasi dan berdiskusi dengan Pembimbing, Spv. Senior serta semua pihak yang mempunyai spesialisasi di permasalahan yang dikaji. Analisa permasalahan menggunakan metode 5-whyuntuk mencari akar permasalahan terjadinya explosion mill dalam workshop RCFA. Untuk mengatasi damper leaktrough dan mekanik gearbox hot air macet, maka dilakukan modifikasi penambahan seal plate pada damper hot air agar dapat mengunci pergerakan damper saat menutup dan menghilangkan celah antara damper. Sedangkan penambahan bushing di shaft gearbox hot air untuk mencegah korosi di shaft yang menghambat pergerakan memutar damper serta menghindari kontak metal to metal antara shaft dan penutup gearbox. Setelah modifikasi ini diterapkan sampai sekarang, tidak pernah lagi terjadi self combustion di mill sehingga dapat menjadi acuan bahwa modifikasi di gearbox dan damper hot air dapat mengurangi potensi self combustion di mill yang menyebabkan unit derating.

iv

KATA PENGANTAR Assalamu„alaikum Warroh Matullohi Wabarokatuh Segala nikmat karunia menjadi milik Allah, Penguasa Alam Semesta, shalawat serta salam semoga selalu dicurahkan atas junjungan kita, Nabi Besar Muhammad Shallallahu „Alaihi Wasallam, keluarganya, sahabatnya dan orang-orang yang senantiasa istiqomah berada di jalan-Nya hingga akhir jaman. Alhamdulillah, penulis ucapkan karena hanya atas rahmat dan ridho-Nya, karya inovasi yang berjudul “PENAMBAHAN SEAL PLATE DAN BUSHING ISOLATING HOT AIR DAMPERMILL D UNTUK MENGURANGI POTENSI SELF COMBUSTION DI COAL MILL PLTU INDRAMAYU UNIT 2” dapat terselesaikan. Karya inovasi ini disusun untuk mengikuti lomba karya inovasi bidang pembangkit PT.PJB Services. Sungguh penulis yakin tidak akan ada sesuatu yang terjadi di dunia ini tanpa seijin-Nya. Dalam penyusunan karya inovasi ini tidak lepas dari adanya bantuan berbagai pihak. Oleh karena itu dalam kesempatan ini penulis dengan tulus hati mengucapkan terima kasih yang sebesar-besarnya kepada: Bapak Judi Rahmanu selaku General Manajer UBJOM PLTU Indramayu, Bapak Andi Setyawan selaku Manajer Engineering UBJOM PLTU Indramayu, Bapak Budi Widayatno selaku pembimbing, Seluruh staf dan karyawan UBJOM PLTU Indramayu pada umumnya dan team Engineering secara khususnya. Penulis menyadari bahwa karya inovasi ini masih jauh dari sempurna. Hal ini karena keterbatasan pengetahuan dan pengalaman yang dimiliki

penulis. Dengan segala

kerendahan hati, penulis sangat mengharapkan kririk serta saran untuk memperbaiki karya inovasi ini pada khususnya dan kemampuan penulis pada umumnya. Semoga karya inovasi ini dapat memberikan manfaat bagi pembaca dan penulis pada khususnya. Wassalamu„alaikum Warroh Matullohi Wabarokatuh.

Indramayu, 11 Agustus 2015 Penulis

v

DAFTAR ISI LEMBAR PERSETUJUAN ..................................................................................................... i PERNYATAAN ORIGINALITAS............................................................................................ ii PERNYATAAN IMPLEMENTASI .......................................................................................... iii ABSTRAK ........................................................................................................................ iv KATA PENGANTAR ........................................................................................................... v DAFTAR ISI .................................................................................................................... vi DAFTAR GAMBAR ........................................................................................................... viii DAFTAR TABEL ............................................................................................................... ix DAFTAR LAMPIRAN .......................................................................................................... x BAB 1. PENDAHULUAN ..................................................................................................... 1 1.1 Latar Belakang ...................................................................................................... 1 1.2 Maksud dan Tujuan ............................................................................................... 2 1.3 Ruang Lingkup ...................................................................................................... 2 1.4 Metodologi ............................................................................................................ 2 BAB 2. LANDASAN TEORI ................................................................................................. 3 2.1 Coal Mill ................................................................................................................ 3 2.2 Seal Plate .............................................................................................................. 5 2.3 Bushing/ Shaft Sleeve ............................................................................................ 5 2.4 Pembakaran Batubara............................................................................................ 6 BAB 3. PEMBAHASAN INOVASI ......................................................................................... 7 3.1 Permasalahan Leaktrough pada Damper Isolating Hot air ........................................ 6 3.1.1 Desain Existing ............................................................................................... 7 3.1.2 Rancangan Desain .......................................................................................... 8 3.2 Permasalahan Macet pada Gearbox Hot Air .............................................................. 8 3.2.1 Desain Existing ............................................................................................... 8 3.2.2 Rancangan Desain .......................................................................................... 9 3.3 Tahap Implementasi ............................................................................................. 10 3.4 Tahap Monitoring/ Task Measurement ................................................................... 11 3.4.1 Frekuensi Hot Air Damper Leaktriugh ............................................................. 11 3.4.2 Frekuensi Hot Air Damper Macet .................................................................... 11 BAB 4. MANFAAT INOVASI DAN ANALISA RESIKO ........................................................... 12 4.1 Manfaat Finansial ................................................................................................. 12 4.1.1 Cost Benefit Anlysis ....................................................................................... 12 vi

4.1.2 Net Present Value (NPV) ................................................................................ 13 4.1.3 Internal Rate of Return (IRR) ......................................................................... 13 4.2 Manfaat Non Finansial .......................................................................................... 13 4.3 Analisa Resiko ...................................................................................................... 14 BAB 5. KESIMPULAN DAN SARAN .................................................................................... 15 5.1 Kesimpulan .......................................................................................................... 15 5.2 Saran .................................................................................................................. 15 DAFTAR PUSTAKA .......................................................................................................... 16 BIODATA ....................................................................................................................... 18

vii

DAFTAR GAMBAR Gambar 1. P&ID Pulverizer System .................................................................................... 1 Gambar 2. Coal Mill System .............................................................................................. 3 Gambar 3. Kurva Supply Hot Air ........................................................................................ 3 Gambar 4. Bushing/ Shaft Sleeve ...................................................................................... 5 Gambar 5. Coal Mill System .............................................................................................. 6 Gambar 6. Diagram 5-Why ............................................................................................... 6 Gambar 7. Celah Sisi Pinggir Damper ................................................................................ 7 Gambar 8. Celah Sisi Bawah Damper ................................................................................. 7 Gambar 9. Seal Pinggir Damper ........................................................................................ 7 Gambar 10. Inner Part Gearbox ........................................................................................ 8 Gambar 11. Korosi Pada Shaft Gearbox ............................................................................. 8 Gambar 12. Drawing Shaft Bushing ................................................................................... 9 Gambar 13. Drawing Cover Bushing .................................................................................. 9 Gambar 14. Trending Sebelum Modifikasi ........................................................................ 10 Gambar 15. Trending Setelah Modifikasi .......................................................................... 11

viii

DAFTAR TABEL Tabel 1. Biaya Modifikasi Seal Plate Damper .................................................................... 12 Tabel 2. Biaya Modifikasi Bushing Gearbox ...................................................................... 12 Tabel 3. Matriks Resiko ................................................................................................... 14

ix

DAFTAR LAMPIRAN Lampiran 1 .................................................................................................................... 19 Lampiran 2 .................................................................................................................... 19 Lampiran 3 .................................................................................................................... 19 Lampiran 4 .................................................................................................................... 20

x

BAB 1. PENDAHULUAN 1.1

Latar Belakang PLTU Indramayu 3x330 MW merupakan PLTU berbahan bakar batubara yang

termasuk salah satu Proyek Fast Track Program (FTP) tahap 1 dimana PT. PLN (Persero) sebagai asset owner dan PT. Pembangkitan Jawa Bali (PJB) sebagai asset operator. PLTU Indramayu 3x330 MW selama ini mempunyai banyak gangguan di equipment karena disebabkan oleh banyak hal, antara lain: ketahanan material yang kurang, kesalahan desain sehingga menimbulkan kegagalan fungsi dan spare part yang dipakai tidak origin(OEM) di semua area, baik Boiler, Turbin dan Common. Hal itu menyebabkan PLTU Indramayu sering mengalami derating maupun trip. Pada pengoperasian coal mill, untuk mengatur temperatur batubara dapat dilakukan dengan cara mengontrol bukaan hot dan cold air.

Gambar 1. P&ID Pulverizer System Salah satu penyebab mill mengalami over temperatur dan over pressure adalah akibat hot & cold air tidak dapat beroperasi dengan lancar serta hot air damper leaktrough. Agar lebih jelasnya, dapat dilihat pada flowchart di bawah ini: Hot & Cold Air

Pengaturan

Terjadi

Self combustion

Damper macet

temperatur mill

overtemperatur dan

mil

terganggu

overpressure Apabila inerting steam tidak stand by

Hot & Cold Air Damper leaktrough

Seal plate sudah teraplikasikan di tiga unit PLTU Indramayu, tetapi untuk penambahan bushing masih tahapan trial di satu mill unit 2 1.2

Maksud dan Tujuan Maksud dan tujuan modifikasi penambahan seal plate adalah untuk menambah

kerapatan antar damper dan mengunci pergerakan damper saat full open/ close. Sedangkan penambahan bushing bertujuan untuk memperlancar gerakan putar gearbox damper hot air sehingga kedua modifikasi ini dapat membuat pengoperasian damper secara maksimal yang berujung pada peningkatan kehandalan coal mill pada khususnya dan Unit Indramayu pada umumnya. 1.3

Ruang Lingkup

Ruang lingkup yang akan dibahas dalam Karya Inovasi ini adalah sebagai berikut: a. Permasalahan yang dikaji pada damper hot air hanya pada mekanikal leaktrough dan pergerakan macet damper. Sementara ada faktor lain yang mempengaruhi kinerja damper yaitu dari segi kontrol gearbox dan bearing shaft damper b. Data permasalahan di ambil dari service request di Maximo c. Modifikasi ini merupakan rekomendasi hasil RCFA Coal Mill Explosion, RCFA Kebocoran Expansion Joint, RCFA Internal Combustion Coal Pulverizer d. Modifikasi penambahan seal plate sudah diterapkan di semua mill unit 2, tetapi penambahan bushing masih tahap trial sehingga hanya diterapkan di 1 mill. 1.4

Metodologi

Metode yang digunakan dalam pembuatan karya inovasi ini adalah sebagai berikut: a) Observasi lapangan Observasi lapangan diperlukan untuk membantu menemukan akar penyebab terjadinya leaktrough dan macet damper karena direkomendasi RCFA hanya berupa internal cek damper. b) Studi literatur Studi literatur dilakukan menggunakan referensi manual book dari manufacture, buku-buku yang terkait dengan dengan kajian yang di lakukan penulis dan informasi dari internet untuk mendukung teori yang di kaji. c) Konsultasi dan diskusi Selain studi literatur, penulis juga berkonsultasi dan berdiskusi dengan pembimbing, Spv. Senior serta semua pihak yang mempunyai spesialisasi di permasalahan yang dikaji. d) Analisis Permasalahan 2

Untuk mencari akar permasalahan dalam workshop RCFA adalah menggunakan metode 5-why.

3

BAB 2. LANDASAN TEORI 2.1

Coal Mill ZGM mill adalah jenis vertikal mill dengan tiga grinding roll dan satu grinding table.

Gaya sentrifugal putaran grinding table mendorong batubara yang masih besar dan keras keluar ke pyrite. Batubarayang halus dialirkan sentrifugal ke zona atas dengan hembusan dari nozzle ring yang mengelilingi grinding table sehingga partikel batubara disapu ke atas oleh aliran udara mix air masuk ke classifier. Kontak batubara dengan mix air menyebabkan kelembaban dalam batubara menguap secara spontan. Partikel yang besar ditolak oleh classifier jatuh kembali ke grinding table untuk dihaluskan lagi. Sedangkan partikel yang halus akan dibawa keluar oleh mix air melewati classifier.

Gambar 2. Coal Mill System Jumlah pasokan batubara dan hot air dapat disesuaikan dengan kurva hot air

Gambar 3. Kurva Supply Hot Air Penerapan kurva hot air bertujuan untuk memastikan jumlah udara mix air dapat menyesuaikan dengan sistem yang bekerja. Sangat penting untuk mengatur skala yang tepat dari jumlah supply batubara dan hot air, tidak hanya menyesuaikan beban tetapi juga dari sistem mill itu sendiri dapat mempengaruhinya. Oleh karena itu, skala jumlah supply batubara dan hot air harus diperiksa sesuai dengan kurva saat pengoperasian pertama kali sehingga

peralatan

dapat

terukur

untuk 4

menghindari

permasalahan

mill.

Selama

pengoperasian awal, tidak ada pengaturan flow batubara dari jumlah aliran hot air. Pada kenaikan pertama hot air, kemudian menaikkan flow batubara yang diikuti sistem mill yang diatur manual oleh operator. Untuk mencegah perubahan temperatur terlalu cepat, batubara yang reject terlalu banyak dan bahkan clogging batubara dalam mill sehingga langkah pertama adalah menurunkan flow batubara kemudian menurunkan hot air. Coal mill dilengkapi dengan sistem proteksi dari overpressure dan temperatur yaitu berupa explosion door dan inerting steam. Inerting steam harus disemprotkan ke mill melalui line pipa selama saat normal shutdown/ mill beroperasi/ shutdown dalam kondisi urgent, dengan tujuan untuk mencegah terjadinya self combustion batubara. Penggunaan inerting steam diikuti dengan adanya line drain kondensat. Pegoperasian inerting steam dibutuhkan saat terjadi akumulasi batubara di grinding table selama 6-10 men sebelum menambah hot air. Setelah itu, mix air dialirkan/ ditambah untuk membersihkan mill. Kemudian flow hot air harus disesuaikan dengan nilai terendah yang dibutuhkan mill. 2.2

Seal Plate

Seal adalah suatu adalah suatu part/bagian dalam sebuah konstruksi alat/mesin yang berfungsi untuk sebagai penghalang/pengeblok keluar/masuknya fluida, baik itu fluida cair dan gas. Apapun bentuk dan materialnya, apabila berfungsi untuk mencegah kebocoran, maka dia disebut sebagai seal.Fungsi dari seal antara lain: - Menjaga kebocoran fluida - Menjaga kotoran dan material lain masuk ke sistem - Memberikan batasan fluida supaya tidak tercampur - Lebih fleksibel terhadap komponen yang bergerak dan tidak bocor - Melapisi permukaan yang tidak rata - Komponen tidak cepat rusak 2.3

Bushing/ Shaft Sleeve

Bushing adalah sebuah adapter yang berbentuk selongsong yang terpasang pada shaft dengan tujuan melindungi shaft akibat pengencangan baut/screw.Bushing juga merupakan bentuk yang sangat sederhana dari solidbearing. Fungsi bushing adalah sebagai berikut: - Mengurangi gesekan, panas dan aus - Menahan beban shaft dan machine/ housing - Menahan radial load dan thrustload - Menjaga toleransi kekencangan - Mempermudah pergantian dan mengurangi biaya operasional - Melancarkan gerakan berputar shaft 5

Gambar 4. Bushing/ shaft sleeve 2.4

Pembakaran Batubara

Batubara merupakan bahan bakar padat yang berasal dari makroorganisme terutama tersusun atas lignin dan selulosa yang mengalami perubahan komposisi susunan karena proses biokimia (metamorfosa) pada tekanan dan suhu tertentu dalam rentang waktu yang sangat panjang. Selama proses metamorfosa unsur-unsur O2, N2, H2 dan S secara berangsur keluar dalam bentuk gas sehingga unsur C yang tertinggal dalam persentase yang terbesar. Batubara apabila bersinggungan langsung dengan udara dalam keadaan temperature tinggi (misalnya musim kemarau yang berkepanjangan) akan terbakar sendiri. Keadaan ini akan dipercepat oleh: Rekasi eksothermal (uap dan oksigen diudara), resiko ini muncul ketika jumlah panas yang dihasilkan oleh reaksi oksidasi melebihi jumlah panas yang dibuang (didisipasikan) ke lingkungan, melalui konduksi, konveksi atau radiasi. Hal ini yang paling sering terjadi Bacteria Aksi katalis dari benda-benda anorganik,sedangkan kemungkinan terjadinya terbakar sendiri terutama antara lain: - Karbonisasi yang rendah (low carbonization) - Kadar belerangnya tinggi (>2%). Ambang batas kadar belerang sebaiknya 1,2%

6

BAB 3. PEMBAHASAN INOVASI 3.1

Permasalahan Leaktrough pada Damper Isolating Hot Air

Berdasarkan hasil beberapa RCFA tentang penyebab terjadinya self combustion maupun explosion di mill, didapatkan kesamaan rekomendasi ialah karena hot air damper leaktrough yang berakibat tidak bisa dengan akurat mengontrol flow dan temperatur udara

Gambar 5. Coal Mill System Jika temperatur mix air meningkat, maka tekanan juga akan tinggi. Hal ini sesuai dengan Hukum Gay-Lussac yang dikatakan bahwa: “Apabila volume gas yang berada pada ruang tertutup dijaga konstan, maka tekanan gas berbanding lurus dengan suhu mutlakny” Secara sistematis dapat dituliskan: P = konstan T Sehingga batubara di dalam mill mengalami self combustion karena dipicu temperatur dan tekanan tinggi. Namun, kata “leaktrough” terlalu luas untuk menggambarkan kondisi yang terjadi pada plat damper. Untuk mengetahui kemungkinan penyebab leaktrough dapat dilihat pada diagram 5 Why seperti di bawah ini:

Dari diagram 5-way diatas akar permasalahannya adalah karena terdapat celah antara plat damper dan plat damper mudah bergeser. Permasalahan ini hanya terjadi di isolating damper, untuk konstruksi regulating damper sudah cukup baik. 3.1

Desain Existing Ada beberapa item dari desain existing damper yang akan dimodifikasi, antara lain:

Celah di kedua sisi pinggir damper 7

Terdapatcelah ± 30mm

Gambar 7. Celah Sisi Pinggir Damper Celah di sisi atas dan bawah

Terdapatcelah ± 30mm

Gambar 8. Celah Sisi Bawah Damper 3.1.1 Rancangan Desain Ada beberapa desain yang akan diterapkan pada beberapa kelemahan desain existing: Desain seal di kedua sisi pinggir damper

Gambar 9. Seal Pinggir Damper Seal dilas penuh di sisi pinggir damper, agar kuat dari aliran hot air yang melewatinya. Seal menggunakan material high strength steel ASTM A588 (brand corten steel) Desain seal di sisi atas damper

Gambar 10. Seal Sisi Atas dan Bawah 3.2

Permasalahan Macet pada Gearbox Hot Air Berdasarkan hasil beberapa RCFA tentang penyebab terjadinya self combustion

maupun explosion di mill, didapatkan kesamaan rekomendasi ialah karena respon 8

pergerakan damper tidak cepat atau bahkan tidak bisa bergerak yang berakibat tidak bisa dengan akurat mengontrol flow dan temperatur udara. Untuk mengetahui kemungkinan penyebab leaktrough dapat dilihat pada diagram 5 Why seperti di bawah ini:

Setelah dilakukan observasi saat ME #1 tahun 2014 berupa pengecekan internal damper dan gearbox, ternyata ditemukan bahwa penyebab putaran damper macet adalah karena shaft gearbox tidak bisa berputar.

Bagian yang korosi

Gambar 10. Inner Part Gearbox 3.2.1 Desain Existing Shaft terjadi karat yang menyebabkan gerakan shaft macet karena kontak logam ke logam.Posisi gearbox berada di luar sehingga air hujan dapat mengenai bodi gearbox.

Gambar 11. Korosi Pada Shaft Gearbox 3.2.2

Rancangan Desain

Gambar 12. Drawing Shaft Bushing

Gambar 13. Drawing Cover Bushing 9

Terdapat dua bushing yang akan digunakan, yaitu bushing pada shaft dan cover. Berikut spesifikasinya: Material bushing shaft: SUS 316 Ukuran: 45 x 45 mm Material bushing cover: Bronze AB 2 Ukuran: 60 x 55 mm Tujuan pemilihan jenis stainless steel yang dipasang pada shaft yaitu agar tahan terhadap korosi, sedangkan jenis bronze pada cover yaitu sebagai material yang dikorbankan untuk kalah agar tidak terjadi crack pada keduanya sehingga bushing cover termasuk material yang rutin diganti. 3.3

Tahap Implementasi

Implementasi penambahan seal plate dan bushing gearbox isolating hot air dilaksanakan saat ME unit 2 yaitu pada tanggal Agustus 2014, dimana progressnya terbagi menjadi dua pekerjaan.Progress penambahan seal plate: Pengukuran dan penentuan spesifikasi desain Pemotongan material sesuai rancangan desain Pembentukan seal dengan cara penggabungan plat miring dan lurus dengan baut. Plat miring sebagai sudut tertutupnya, sedangkan plat lurus untuk sambungan ke damper Penggabungan seal ke damper dengan dilas, clearance ke dinding disesuaikan sekitar 1 mm Pemasangan lock plate dengan dilas Finishing Progress penambahan bushing gearbox: Pengukuran dan penentuan spesifikasi desain Pembentukan shaft bushing dengan cara pengecoran stainless steel ke dalam cetakan Pembentukan cover bushing dengan cara pembubutan dari material round bar Penghalusan shaft dan cover bushing menggunakan mesin gerinda Memperlebar diameter lubang shaft di cover dengan cara pembubutan, ukuran disesuaikan tebal shaft dan cover buching Pemasangan shaft dan cover bushing Finishing

10

3.4

Tahap Monitoring/ Task Measurement

3.4.1

Frekuensi Hot Air Damper Leaktrough Dalam maximo, gangguan yang ditulis adalah tentang kerusakan sehingga damper

leaktrough yang merupakan penyebab tidak ada dimasukkan di maximo. Gangguan jika hot air damper leaktrough adalah sebagai berikut: kebocoran di mix air, kebocoran pada expansion joint mix air, kerusakan pada explosion door, kebocoran batubara pada casing mill, explosion mill, grinding roll pecah. Jadi, untuk mengetahui efektifitas penambahan seal plate di unit 2 dengan cara membandingkan jumlah gangguanantara sebelum dan sesudah modifikasi. Monitoring sebelum modifikasi dimulai pada bulan Februari – Agustus 2014 dapat dilihat pada Lampiran 1. Data diambil dari Maximo. Sedangkan kondisi setelah dilakukan modifikasi penambahan seal plate yang dipantau mulai bulan September 2014 – Maret 2015 dapat dilihat pada Lampiran 2. Dari perbandingan data di Lampiran 2, diketahui bahwa terjadi penurunan sebesar 50% sehingga dapat menurunkan potensi terjadinya self combustion dalam mill 3.4.2

Frekuensi Hot Air Damper macet Monitoring dilakukan sebelum modifikasi penambahan bushing hot air gearbox pada

bulan Februari – Agustus 2014 pada Lampiran 3. Sedangkan kondisi setelah dilakukan modifikasi penambahan bushing hot air gearbox yang dipantau mulai bulan September 2014 – Maret 2015 dapat dilihat pada Lampiran 4. Dari perbandingan data di Lampiran 4, diketahui bahwa terjadi penurunan sebesar 50% sehingga dapat menurunkan potensi terjadinya self combustion dalam mill. Penggunaan data maximo multisheet memasukkan hanya sedikit Service Request ke dalamnya yang memiliki kelemahan track record gangguan kurang lengkap.

11

BAB 4. MANFAAT INOVASI DAN ANALISA RESIKO 4.1

Manfaat Finansial Losses opportunity jika unit derating karena explosion di mill dan menimbulkan

kerusakan pada coal feeder dapat dihitung: Beban yang dapat dihasilkan dari satu mill sekitar ± 62 MW Diasumsikan tidak ada mill yang stand by Diasumsikan inerting steam tidak stand by Harga per kWh listrik pada tahun 2014 adalah Rp. 760,Recovery perbaikan mill dan coal feeder memakan waktu satu minggu Biaya kerugian yang disebabkan karena explosion mill yaitu: 62.000 x 760 x 168 = Rp. 7.916.160.000,Biaya di atas merupakan asumsi dengan resiko kerusakan sedang dan biaya modifikasi seal plate dan bushing hot air damper membutuhkan biaya sebesar: Tabel 1.Biaya Modifikasi Seal Plate Damper No. 1

Deskripsi Material Plate high strength steel ASTM A588 (corten steel) t = 1 mm 2 Jasa Cutting corten steel Assembly seal dengan bar plate Pengelasan bar plate ke damper Pengelasan plate untuk pengisi celah dan pengunci Finishing Total biaya

Jumlah

Satuan

2

Sheet

1 1 1

LS LS LS

1

LS

1 LS Rp. 39.228.303

Tabel 2.Biaya Modifikasi Bushing Gearbox No. 1

Deskripsi Material Round bar bronze AB 2, dia 60 x 55 Round bar SUS 316, dia 45 x 45 Bolt L tanam SUS 304, uk M5 x 12 mm 2 Jasa Fabrikasi Pengecoran bushing shaft Pembubutan bushing cover Perapian bushing Pemasangan dan fit up bushing ke gearbox Finishing 3 Jasa instalasi gearbox ke dudukan Total biaya

Jumlah

Satuan

24 24 400

EA EA

1 LS 1 LS 1 LS 1 LS 1 LS 1 Lot Rp. 338.115.100

4.1.1 Cost Benefit Analysis Cost

Benefit

Analisa

adalah

proses

yang

sistematisuntuk

menghitung

danmembandingkanmanfaat dan biayaproyek.Biaya Modifikasi Penambahan Seal Plate dan Bushing Hot Air Damper dibandingkan denganbiaya kerugian (loss oppurtunity) saat unit derating adalah: CBA =

377.343.403 . 100% 7.916.160.000 12

CBA = 4,77% 4.1.2 Net Present Value (NPV) NPV yang berarti nilai sekarang dari sejumlah uang yang diharapkan akan diterima dimasa mendatang dan dikonversikan kemasa sekarang dengan mengunakan tingkat bunga (discount rate) yang terpilih. Diasumsikan apabila tidak terjadi self combustion selama 6bulan(pembulatan menjadi 1 tahun) saat masa monitoring setelah implementasi sehingga didapatkan peningkatan EAF.Biaya investasi Rp. 252.343.403 untuk dua modifikasi tersebut. Perhitungan NPV: Tahun ke Periode Cash Flow Rate

2014 0 -377.343.403

2015 1 7.916.160.000 n

NPV = i=1

2016 2 7.916.160.000 10%

values 1 + rate

2017 3 7.916.160.000

i

dimana, Values

: Cash flow pada tahun ke-1 (Rp)

Rate

: discount rate (Discount rate yang disyaratkan oleh PT PJB 12%)

i

: periode waktu

Dari hasilperhitungan di atas, didapatkannilai NPV: NPV

= Rp.17.553.613.503 NPV>0

4.1.3

Internal Rate of Return (IRR) IRR adalah Adalah discount rate yang menghasilkan NPV sama dengan nol. Rumus

dari IRR adalah: n

0= i=1

valuesi i

(1+IRR)

Perhitungan IRR: IRR

=2098%

4.2

Manfaat Non Financial Selain dari manfaat finansial yang didapat, ada juga manfaat non financial yang

diperoleh dari modifikasi penambahan seal plate dan bushing pada gearbox hot air damper, yaitu dari citra perusahaan yang menjadi makin baik di mata konsumen karena apabila dibutuhkan untuk memenuhi beban jaringan JAMALI 150 kv dapat segera di penuhi sehingga kontrak kinerja unit dari segi kecepatan dan kehandalan unit dapat terpenuhi. Hasil dari inovasi tidak ada ditemukan resiko kerugian.Manfaat lainnya yaitu membantu operator dalam mengatur temperatur maupun tekanan internal mill secara akurat dalam mengoperasikan hot dan cold air damper. 13

4.3

Analisa Resiko

Kedua modifikasi tersebut, mempunyai tujuan dan fungsi yang sama yaitu mengurangi potensi terjadinya self combustion. Dampak apabila mill sampai explosion adalah: Explosion door rusak Coal feeder ikut terbakar Expansion joint di pipa cold air rusak Unit derating/ trip Oleh karena itu, akan diperoleh martriksresiko sebagai berikut: Tabel 3. Matriks Resiko Akibat Kemungkinan

Minor 1 Risiko Menengah (5)

Sedang 2 Risiko Mayor (10)

Major 3 Risiko Tinggi (15)

Kritis 4 Risiko Ekstrim (20)

Malapetaka 5 Risiko Ekstrim (25)

V

Sangat Besar

IV

Besar

Risiko Rendah (4)

Risiko Menengah (8)

Risiko Mayor (12)

Risiko Tinggi (16)

Risiko Ekstrim (20)

III

Sedang

Risiko Rendah (3)

Risiko Menengah (6)

Risiko Menengah (9)

Risiko Mayor (12)

Risiko Tinggi (15)

II

Kecil

Risiko Rendah (2)

Risiko Rendah (4)

Risiko Menengah (6)

Risiko Mayor (10)

I

Sangat Kecil

Risiko Rendah (1)

Risiko Rendah (2)

Risiko Rendah (3)

Risiko Meneng ah (8) Risiko Rendah (4)

Keterangan: : Sebelum Mitigasi : Sesudah Mitigasi

14

Risiko Menengah (5)

BAB 5. KESIMPULAN DAN SARAN 5.1

Kesimpulan

Dari pembahasan di atas, dapat disimpulkan sebagai berikut: Modifikasi penambahan seal plate dan bushing pada hot air damper mill mampu menurunkan potensi terjadinya self combustion/ explosion mill sebesar 50% Kecepatan pergerakan damper meningkat beberapa detik setelah modifikasi dibandingkan pada damper di unit yang belum dimodifikasi Pola

operasi

untuk

mill

yang

tidak

beroperasi,

sudah

tidak

diperlukan

mengoperasikan cold air sehingga lebih efisien dalam pemanfaatan udara Meningkatkan MTBF peralatan explosion door dan expansion joint mill 5.2

Saran

Melakukan penormalan dan relokasi inerting steam karena kondisi sekarang tidak stand by

15

DAFTAR PUSTAKA 2008. O&M Instruction. Beijing Power Equipment Group Edho. 2012. Sekilas Tentang Boiler dan Jenis-jenisnya. Diambil dari: http://novhannatanagara.blogspot.com/2011/06/sekilas-tentang-boiler-dan-jenis.html (13 April 2015) Penyebab

Batubara

Terbakar

Sendiri.

Diambil

dari:

http://ahmad-

tarmizi.blogspot.com/2013/09/penyebab-batubara-terbakar-sendiri.html (13 April 2015) Siswaidi. 2012. Pengertian dasar Mechanical seal pada pompa. Diambil dari: http://industryoleochemical.blogspot.com/2012/03/pengertian-dasar-mechanicalseal-pada.html (13 April 2015) F, Annisah. 2013. Hukum Gas dan Hubungan Volume Gas dari Persamaan Reaksi. http://www.slideshare.net/Fazrillash/edit-kimia (13 April 2015) SDJS.

Corten

A/

Corten

B.

Diambil

dari:

http://www.firsteelplate.com/Content/605/Corten_A___%EF%BB%BFCorten_B_st eel_plate.shtml?gclid=CjwKEAjwx9KpBRCAiZ_tgYKWvhQSJABQjGWOBUeunFbMbM0IdeuizxsqnOPR80iUIT6H1ZMTzGTJxoCXZPw_wcB (13 April 2015) 2015.

Penulisan Daftar Pustaka. Diambil http://widuri.raharja.info/index.php?title=Penulisan_Daftar_Pustaka 2015)

16

(13

dari: April

BIODATA

Nama NID Alamat Status HP E-Mail

: : : : : :

FERDIANSYAH, A.Md 8912512ID MENTIKAN GG SWADAYA 1/ 84B BK 085707258488 [email protected]

PENDIDIKAN & SERTIFIKASI o o

D3 Teknik Mesin, Universitas Negeri Surabaya, 2011 Modul Pemeliharaan paket 1, 2012

PENGALAMAN KERJA o o

StafJunior Engineering UBJ O&M PLTU Indramayu, PJB Services, 2009 Staf Produksi, PT. Karya Dibya Mahardhika, Pandaan 2011

Nama NID Alamat Status HP E-Mail

: : : : : :

Rully Christian, S.T., M.T 7910273 ID Jl. Gunung Sahari Raya No. 65, Jakarta Pusat K/082113771020 [email protected]

PENDIDIKAN & SERTIFIKASI o o o o

S1 Teknik Elektro, Universitas Jayabaya, Jakarta 2005 Modul Operasi PLTU Level 0, 2009 S2 Teknik Informatika, Universitas Indonesia, Jakarta 2010 Modul Operasi PLTU Level 1, 2012

PENGALAMAN KERJA o o o o

Operator Senior Turbine Production UBJ O&M PLTU INDRAMAYU, PJB SERVICES 20092009 Operator Senior Sub Station UBJ O&M PLTU INDRAMAYU, PJB SERVICES 2009-2010 Operator Senior Boiler Production UBJ O&M PLTU INDRAMAYU, PJB SERVICES 20102012 Staff Senior Engineering System Owner Boiler UBJ O&M PLTU INDRAMAYU, PJB SERVICES 2012-sekarang

17

Nama NID Address Status HP E-Mail

: Abdul Razak, A.Md : 8614033ID : Jl. Bukit Indah Blok H2 No. 3, Serua, Ciputat, Tangerang Selatan : BK : 085720575077 : [email protected]

PENDIDIKAN & SERTIFIKASI o o

D3 Teknik Mesin, Politeknik Negeri Semarang, 2004 S1 Teknik Mesin, STT PLN Jakarta, 2010

PENGALAMAN KERJA o o o

Enginering Staff, PT. Medion (Grande Hotel & Plaza Lotus Bandar Lampung) Suv. R&D, Pt. LG Electronics Indonesia, 2012-2013 Staf Senior MO, UBJ O&M PLTU Indramayu, PJB Servioces, 2013-sekarang

18

Lampiran 1

Gambar 14.Trending Unit 2 Sebelum Modifikasi

Lampiran 2

Gambar 15.Trending Unit 2 Setelah Modifikasi

Lampiran 3

Gambar 16.TrendingUnit 2 Sebelum Modifikasi

19

Lampiran 4

Gambar 17.TrendingUnit 2 Setelah Modifikasi

20

f

KARYA INOVASI

PENAMBAHAN SEAL PLATE DAN BUSHING ISOLATING HOT AIR DAMPER MILL D UNTUK MENGURANGI POTENSI SELF COMBUSTION DI COAL MILL PLTU INDRAMAYU UNIT 2

DISUSUN OLEH : FERDIANSYAH NID. 8912512ID RULLY CHRISTIAN NID. 7910273ID ABDUL RAZAK NID. 8614033ID

TIM PJBS 4 PT. PJB SERVICES AGUSTUS 2015

PENAMBAHAN SEAL PLATE DAN BUSHING ISOLATING HOT AIR DAMPER MILL D UNTUK MENGURANGI POTENSI SELF COMBUSTION DI COAL MILL PLTU INDRAMAYU UNIT 2

OLEH Ferdiansyah, NID. 8912512ID Rully Christian, NID. 7910273ID Abdul Razak, NID. 8614033ID ABSTRAK Desain Pembangkit Listrik Tenaga Uap (PLTU) ada bermacam-macam, dapat berupa Circulating Fluidized Bed Boiler, Stoker Fired, Pulverized Boiler dan lain sebagainya. PLTU Indramayu menggunakan desain Pulverized Boiler karena teknologi ini berkembang dengan baik dan 90% kapasitas pembakaran batubara merupakan jenis pulverized. Pembakaran didapatkan dengan menghaluskan batubara sampai ukuran mesh 200 di coal mill yang kemudian dihembuskan dengan sebagian udara pembakaran masuk menuju ruang furnacemelalui nosel burner. Permasalahan yang menjadi dasar pembuatan karya inovasi ini adalah tentang pengoperasian coal mill, yaitu terjadinya kondisi over temperature dan over pressure yang berpotensi menyebabkan self combustion pada batubara. Beberapa faktor yang mempengaruhinya adalah karena damper hot air leaktrough dan mekanik gearbox hot air macet. Metode yang digunakan dalam penyusunan karya inovasi berupa observasi lapangan, studi literatur,konsultasi dan diskusi serta analisis permasalahan.Observasi lapangan dilakukan saat shutdown unit dengan inspeksi langsung dan pembongkaran gearbox hot air. Selain itu studi literature yangdigunakan adalah dengan mengumpulkan informasi dari internet untuk mendukung penemuan solusi yang tepat. Penulis juga berkonsultasi dan berdiskusi dengan Pembimbing, Spv. Senior serta semua pihak yang mempunyai spesialisasi di permasalahan yang dikaji. Analisa permasalahan menggunakan metode 5-whyuntuk mencari akar permasalahan terjadinya explosion mill dalam workshop RCFA. Untuk mengatasi damper leaktrough dan mekanik gearbox hot air macet, maka dilakukan modifikasi penambahan seal plate pada damper hot air agar dapat mengunci pergerakan damper saat menutup dan menghilangkan celah antara damper. Sedangkan penambahan bushing di shaft gearbox hot air untuk mencegah korosi di shaft yang menghambat pergerakan memutar damper serta menghindari kontak metal to metal antara shaft dan penutup gearbox. Setelah modifikasi ini diterapkan sampai sekarang, tidak pernah lagi terjadi self combustion di mill sehingga dapat menjadi acuan bahwa modifikasi di gearbox dan damper hot air dapat mengurangi potensi self combustion di mill yang menyebabkan unit derating.

iv

KATA PENGANTAR Assalamu„alaikum Warroh Matullohi Wabarokatuh Segala nikmat karunia menjadi milik Allah, Penguasa Alam Semesta, shalawat serta salam semoga selalu dicurahkan atas junjungan kita, Nabi Besar Muhammad Shallallahu „Alaihi Wasallam, keluarganya, sahabatnya dan orang-orang yang senantiasa istiqomah berada di jalan-Nya hingga akhir jaman. Alhamdulillah, penulis ucapkan karena hanya atas rahmat dan ridho-Nya, karya inovasi yang berjudul “PENAMBAHAN SEAL PLATE DAN BUSHING ISOLATING HOT AIR DAMPERMILL D UNTUK MENGURANGI POTENSI SELF COMBUSTION DI COAL MILL PLTU INDRAMAYU UNIT 2” dapat terselesaikan. Karya inovasi ini disusun untuk mengikuti lomba karya inovasi bidang pembangkit PT.PJB Services. Sungguh penulis yakin tidak akan ada sesuatu yang terjadi di dunia ini tanpa seijin-Nya. Dalam penyusunan karya inovasi ini tidak lepas dari adanya bantuan berbagai pihak. Oleh karena itu dalam kesempatan ini penulis dengan tulus hati mengucapkan terima kasih yang sebesar-besarnya kepada: Bapak Judi Rahmanu selaku General Manajer UBJOM PLTU Indramayu, Bapak Andi Setyawan selaku Manajer Engineering UBJOM PLTU Indramayu, Bapak Budi Widayatno selaku pembimbing, Seluruh staf dan karyawan UBJOM PLTU Indramayu pada umumnya dan team Engineering secara khususnya. Penulis menyadari bahwa karya inovasi ini masih jauh dari sempurna. Hal ini karena keterbatasan pengetahuan dan pengalaman yang dimiliki

penulis. Dengan segala

kerendahan hati, penulis sangat mengharapkan kririk serta saran untuk memperbaiki karya inovasi ini pada khususnya dan kemampuan penulis pada umumnya. Semoga karya inovasi ini dapat memberikan manfaat bagi pembaca dan penulis pada khususnya. Wassalamu„alaikum Warroh Matullohi Wabarokatuh.

Indramayu, 11 Agustus 2015 Penulis

v

DAFTAR ISI LEMBAR PERSETUJUAN ..................................................................................................... i PERNYATAAN ORIGINALITAS............................................................................................ ii PERNYATAAN IMPLEMENTASI .......................................................................................... iii ABSTRAK ........................................................................................................................ iv KATA PENGANTAR ........................................................................................................... v DAFTAR ISI .................................................................................................................... vi DAFTAR GAMBAR ........................................................................................................... viii DAFTAR TABEL ............................................................................................................... ix DAFTAR LAMPIRAN .......................................................................................................... x BAB 1. PENDAHULUAN ..................................................................................................... 1 1.1 Latar Belakang ...................................................................................................... 1 1.2 Maksud dan Tujuan ............................................................................................... 2 1.3 Ruang Lingkup ...................................................................................................... 2 1.4 Metodologi ............................................................................................................ 2 BAB 2. LANDASAN TEORI ................................................................................................. 3 2.1 Coal Mill ................................................................................................................ 3 2.2 Seal Plate .............................................................................................................. 5 2.3 Bushing/ Shaft Sleeve ............................................................................................ 5 2.4 Pembakaran Batubara............................................................................................ 6 BAB 3. PEMBAHASAN INOVASI ......................................................................................... 7 3.1 Permasalahan Leaktrough pada Damper Isolating Hot air ........................................ 6 3.1.1 Desain Existing ............................................................................................... 7 3.1.2 Rancangan Desain .......................................................................................... 8 3.2 Permasalahan Macet pada Gearbox Hot Air .............................................................. 8 3.2.1 Desain Existing ............................................................................................... 8 3.2.2 Rancangan Desain .......................................................................................... 9 3.3 Tahap Implementasi ............................................................................................. 10 3.4 Tahap Monitoring/ Task Measurement ................................................................... 11 3.4.1 Frekuensi Hot Air Damper Leaktriugh ............................................................. 11 3.4.2 Frekuensi Hot Air Damper Macet .................................................................... 11 BAB 4. MANFAAT INOVASI DAN ANALISA RESIKO ........................................................... 12 4.1 Manfaat Finansial ................................................................................................. 12 4.1.1 Cost Benefit Anlysis ....................................................................................... 12 vi

4.1.2 Net Present Value (NPV) ................................................................................ 13 4.1.3 Internal Rate of Return (IRR) ......................................................................... 13 4.2 Manfaat Non Finansial .......................................................................................... 13 4.3 Analisa Resiko ...................................................................................................... 14 BAB 5. KESIMPULAN DAN SARAN .................................................................................... 15 5.1 Kesimpulan .......................................................................................................... 15 5.2 Saran .................................................................................................................. 15 DAFTAR PUSTAKA .......................................................................................................... 16 BIODATA ....................................................................................................................... 18

vii

DAFTAR GAMBAR Gambar 1. P&ID Pulverizer System .................................................................................... 1 Gambar 2. Coal Mill System .............................................................................................. 3 Gambar 3. Kurva Supply Hot Air ........................................................................................ 3 Gambar 4. Bushing/ Shaft Sleeve ...................................................................................... 5 Gambar 5. Coal Mill System .............................................................................................. 6 Gambar 6. Diagram 5-Why ............................................................................................... 6 Gambar 7. Celah Sisi Pinggir Damper ................................................................................ 7 Gambar 8. Celah Sisi Bawah Damper ................................................................................. 7 Gambar 9. Seal Pinggir Damper ........................................................................................ 7 Gambar 10. Inner Part Gearbox ........................................................................................ 8 Gambar 11. Korosi Pada Shaft Gearbox ............................................................................. 8 Gambar 12. Drawing Shaft Bushing ................................................................................... 9 Gambar 13. Drawing Cover Bushing .................................................................................. 9 Gambar 14. Trending Sebelum Modifikasi ........................................................................ 10 Gambar 15. Trending Setelah Modifikasi .......................................................................... 11

viii

DAFTAR TABEL Tabel 1. Biaya Modifikasi Seal Plate Damper .................................................................... 12 Tabel 2. Biaya Modifikasi Bushing Gearbox ...................................................................... 12 Tabel 3. Matriks Resiko ................................................................................................... 14

ix

DAFTAR LAMPIRAN Lampiran 1 .................................................................................................................... 19 Lampiran 2 .................................................................................................................... 19 Lampiran 3 .................................................................................................................... 19 Lampiran 4 .................................................................................................................... 20

x

BAB 1. PENDAHULUAN 1.1

Latar Belakang PLTU Indramayu 3x330 MW merupakan PLTU berbahan bakar batubara yang

termasuk salah satu Proyek Fast Track Program (FTP) tahap 1 dimana PT. PLN (Persero) sebagai asset owner dan PT. Pembangkitan Jawa Bali (PJB) sebagai asset operator. PLTU Indramayu 3x330 MW selama ini mempunyai banyak gangguan di equipment karena disebabkan oleh banyak hal, antara lain: ketahanan material yang kurang, kesalahan desain sehingga menimbulkan kegagalan fungsi dan spare part yang dipakai tidak origin(OEM) di semua area, baik Boiler, Turbin dan Common. Hal itu menyebabkan PLTU Indramayu sering mengalami derating maupun trip. Pada pengoperasian coal mill, untuk mengatur temperatur batubara dapat dilakukan dengan cara mengontrol bukaan hot dan cold air.

Gambar 1. P&ID Pulverizer System Salah satu penyebab mill mengalami over temperatur dan over pressure adalah akibat hot & cold air tidak dapat beroperasi dengan lancar serta hot air damper leaktrough. Agar lebih jelasnya, dapat dilihat pada flowchart di bawah ini: Hot & Cold Air

Pengaturan

Terjadi

Self combustion

Damper macet

temperatur mill

overtemperatur dan

mil

terganggu

overpressure Apabila inerting steam tidak stand by

Hot & Cold Air Damper leaktrough

Seal plate sudah teraplikasikan di tiga unit PLTU Indramayu, tetapi untuk penambahan bushing masih tahapan trial di satu mill unit 2 1.2

Maksud dan Tujuan Maksud dan tujuan modifikasi penambahan seal plate adalah untuk menambah

kerapatan antar damper dan mengunci pergerakan damper saat full open/ close. Sedangkan penambahan bushing bertujuan untuk memperlancar gerakan putar gearbox damper hot air sehingga kedua modifikasi ini dapat membuat pengoperasian damper secara maksimal yang berujung pada peningkatan kehandalan coal mill pada khususnya dan Unit Indramayu pada umumnya. 1.3

Ruang Lingkup

Ruang lingkup yang akan dibahas dalam Karya Inovasi ini adalah sebagai berikut: a. Permasalahan yang dikaji pada damper hot air hanya pada mekanikal leaktrough dan pergerakan macet damper. Sementara ada faktor lain yang mempengaruhi kinerja damper yaitu dari segi kontrol gearbox dan bearing shaft damper b. Data permasalahan di ambil dari service request di Maximo c. Modifikasi ini merupakan rekomendasi hasil RCFA Coal Mill Explosion, RCFA Kebocoran Expansion Joint, RCFA Internal Combustion Coal Pulverizer d. Modifikasi penambahan seal plate sudah diterapkan di semua mill unit 2, tetapi penambahan bushing masih tahap trial sehingga hanya diterapkan di 1 mill. 1.4

Metodologi

Metode yang digunakan dalam pembuatan karya inovasi ini adalah sebagai berikut: a) Observasi lapangan Observasi lapangan diperlukan untuk membantu menemukan akar penyebab terjadinya leaktrough dan macet damper karena direkomendasi RCFA hanya berupa internal cek damper. b) Studi literatur Studi literatur dilakukan menggunakan referensi manual book dari manufacture, buku-buku yang terkait dengan dengan kajian yang di lakukan penulis dan informasi dari internet untuk mendukung teori yang di kaji. c) Konsultasi dan diskusi Selain studi literatur, penulis juga berkonsultasi dan berdiskusi dengan pembimbing, Spv. Senior serta semua pihak yang mempunyai spesialisasi di permasalahan yang dikaji. d) Analisis Permasalahan 2

Untuk mencari akar permasalahan dalam workshop RCFA adalah menggunakan metode 5-why.

3

BAB 2. LANDASAN TEORI 2.1

Coal Mill ZGM mill adalah jenis vertikal mill dengan tiga grinding roll dan satu grinding table.

Gaya sentrifugal putaran grinding table mendorong batubara yang masih besar dan keras keluar ke pyrite. Batubarayang halus dialirkan sentrifugal ke zona atas dengan hembusan dari nozzle ring yang mengelilingi grinding table sehingga partikel batubara disapu ke atas oleh aliran udara mix air masuk ke classifier. Kontak batubara dengan mix air menyebabkan kelembaban dalam batubara menguap secara spontan. Partikel yang besar ditolak oleh classifier jatuh kembali ke grinding table untuk dihaluskan lagi. Sedangkan partikel yang halus akan dibawa keluar oleh mix air melewati classifier.

Gambar 2. Coal Mill System Jumlah pasokan batubara dan hot air dapat disesuaikan dengan kurva hot air

Gambar 3. Kurva Supply Hot Air Penerapan kurva hot air bertujuan untuk memastikan jumlah udara mix air dapat menyesuaikan dengan sistem yang bekerja. Sangat penting untuk mengatur skala yang tepat dari jumlah supply batubara dan hot air, tidak hanya menyesuaikan beban tetapi juga dari sistem mill itu sendiri dapat mempengaruhinya. Oleh karena itu, skala jumlah supply batubara dan hot air harus diperiksa sesuai dengan kurva saat pengoperasian pertama kali sehingga

peralatan

dapat

terukur

untuk 4

menghindari

permasalahan

mill.

Selama

pengoperasian awal, tidak ada pengaturan flow batubara dari jumlah aliran hot air. Pada kenaikan pertama hot air, kemudian menaikkan flow batubara yang diikuti sistem mill yang diatur manual oleh operator. Untuk mencegah perubahan temperatur terlalu cepat, batubara yang reject terlalu banyak dan bahkan clogging batubara dalam mill sehingga langkah pertama adalah menurunkan flow batubara kemudian menurunkan hot air. Coal mill dilengkapi dengan sistem proteksi dari overpressure dan temperatur yaitu berupa explosion door dan inerting steam. Inerting steam harus disemprotkan ke mill melalui line pipa selama saat normal shutdown/ mill beroperasi/ shutdown dalam kondisi urgent, dengan tujuan untuk mencegah terjadinya self combustion batubara. Penggunaan inerting steam diikuti dengan adanya line drain kondensat. Pegoperasian inerting steam dibutuhkan saat terjadi akumulasi batubara di grinding table selama 6-10 men sebelum menambah hot air. Setelah itu, mix air dialirkan/ ditambah untuk membersihkan mill. Kemudian flow hot air harus disesuaikan dengan nilai terendah yang dibutuhkan mill. 2.2

Seal Plate

Seal adalah suatu adalah suatu part/bagian dalam sebuah konstruksi alat/mesin yang berfungsi untuk sebagai penghalang/pengeblok keluar/masuknya fluida, baik itu fluida cair dan gas. Apapun bentuk dan materialnya, apabila berfungsi untuk mencegah kebocoran, maka dia disebut sebagai seal.Fungsi dari seal antara lain: - Menjaga kebocoran fluida - Menjaga kotoran dan material lain masuk ke sistem - Memberikan batasan fluida supaya tidak tercampur - Lebih fleksibel terhadap komponen yang bergerak dan tidak bocor - Melapisi permukaan yang tidak rata - Komponen tidak cepat rusak 2.3

Bushing/ Shaft Sleeve

Bushing adalah sebuah adapter yang berbentuk selongsong yang terpasang pada shaft dengan tujuan melindungi shaft akibat pengencangan baut/screw.Bushing juga merupakan bentuk yang sangat sederhana dari solidbearing. Fungsi bushing adalah sebagai berikut: - Mengurangi gesekan, panas dan aus - Menahan beban shaft dan machine/ housing - Menahan radial load dan thrustload - Menjaga toleransi kekencangan - Mempermudah pergantian dan mengurangi biaya operasional - Melancarkan gerakan berputar shaft 5

Gambar 4. Bushing/ shaft sleeve 2.4

Pembakaran Batubara

Batubara merupakan bahan bakar padat yang berasal dari makroorganisme terutama tersusun atas lignin dan selulosa yang mengalami perubahan komposisi susunan karena proses biokimia (metamorfosa) pada tekanan dan suhu tertentu dalam rentang waktu yang sangat panjang. Selama proses metamorfosa unsur-unsur O2, N2, H2 dan S secara berangsur keluar dalam bentuk gas sehingga unsur C yang tertinggal dalam persentase yang terbesar. Batubara apabila bersinggungan langsung dengan udara dalam keadaan temperature tinggi (misalnya musim kemarau yang berkepanjangan) akan terbakar sendiri. Keadaan ini akan dipercepat oleh: Rekasi eksothermal (uap dan oksigen diudara), resiko ini muncul ketika jumlah panas yang dihasilkan oleh reaksi oksidasi melebihi jumlah panas yang dibuang (didisipasikan) ke lingkungan, melalui konduksi, konveksi atau radiasi. Hal ini yang paling sering terjadi Bacteria Aksi katalis dari benda-benda anorganik,sedangkan kemungkinan terjadinya terbakar sendiri terutama antara lain: - Karbonisasi yang rendah (low carbonization) - Kadar belerangnya tinggi (>2%). Ambang batas kadar belerang sebaiknya 1,2%

6

BAB 3. PEMBAHASAN INOVASI 3.1

Permasalahan Leaktrough pada Damper Isolating Hot Air

Berdasarkan hasil beberapa RCFA tentang penyebab terjadinya self combustion maupun explosion di mill, didapatkan kesamaan rekomendasi ialah karena hot air damper leaktrough yang berakibat tidak bisa dengan akurat mengontrol flow dan temperatur udara

Gambar 5. Coal Mill System Jika temperatur mix air meningkat, maka tekanan juga akan tinggi. Hal ini sesuai dengan Hukum Gay-Lussac yang dikatakan bahwa: “Apabila volume gas yang berada pada ruang tertutup dijaga konstan, maka tekanan gas berbanding lurus dengan suhu mutlakny” Secara sistematis dapat dituliskan: P = konstan T Sehingga batubara di dalam mill mengalami self combustion karena dipicu temperatur dan tekanan tinggi. Namun, kata “leaktrough” terlalu luas untuk menggambarkan kondisi yang terjadi pada plat damper. Untuk mengetahui kemungkinan penyebab leaktrough dapat dilihat pada diagram 5 Why seperti di bawah ini:

Dari diagram 5-way diatas akar permasalahannya adalah karena terdapat celah antara plat damper dan plat damper mudah bergeser. Permasalahan ini hanya terjadi di isolating damper, untuk konstruksi regulating damper sudah cukup baik. 3.1

Desain Existing Ada beberapa item dari desain existing damper yang akan dimodifikasi, antara lain:

Celah di kedua sisi pinggir damper 7

Terdapatcelah ± 30mm

Gambar 7. Celah Sisi Pinggir Damper Celah di sisi atas dan bawah

Terdapatcelah ± 30mm

Gambar 8. Celah Sisi Bawah Damper 3.1.1 Rancangan Desain Ada beberapa desain yang akan diterapkan pada beberapa kelemahan desain existing: Desain seal di kedua sisi pinggir damper

Gambar 9. Seal Pinggir Damper Seal dilas penuh di sisi pinggir damper, agar kuat dari aliran hot air yang melewatinya. Seal menggunakan material high strength steel ASTM A588 (brand corten steel) Desain seal di sisi atas damper

Gambar 10. Seal Sisi Atas dan Bawah 3.2

Permasalahan Macet pada Gearbox Hot Air Berdasarkan hasil beberapa RCFA tentang penyebab terjadinya self combustion

maupun explosion di mill, didapatkan kesamaan rekomendasi ialah karena respon 8

pergerakan damper tidak cepat atau bahkan tidak bisa bergerak yang berakibat tidak bisa dengan akurat mengontrol flow dan temperatur udara. Untuk mengetahui kemungkinan penyebab leaktrough dapat dilihat pada diagram 5 Why seperti di bawah ini:

Setelah dilakukan observasi saat ME #1 tahun 2014 berupa pengecekan internal damper dan gearbox, ternyata ditemukan bahwa penyebab putaran damper macet adalah karena shaft gearbox tidak bisa berputar.

Bagian yang korosi

Gambar 10. Inner Part Gearbox 3.2.1 Desain Existing Shaft terjadi karat yang menyebabkan gerakan shaft macet karena kontak logam ke logam.Posisi gearbox berada di luar sehingga air hujan dapat mengenai bodi gearbox.

Gambar 11. Korosi Pada Shaft Gearbox 3.2.2

Rancangan Desain

Gambar 12. Drawing Shaft Bushing

Gambar 13. Drawing Cover Bushing 9

Terdapat dua bushing yang akan digunakan, yaitu bushing pada shaft dan cover. Berikut spesifikasinya: Material bushing shaft: SUS 316 Ukuran: 45 x 45 mm Material bushing cover: Bronze AB 2 Ukuran: 60 x 55 mm Tujuan pemilihan jenis stainless steel yang dipasang pada shaft yaitu agar tahan terhadap korosi, sedangkan jenis bronze pada cover yaitu sebagai material yang dikorbankan untuk kalah agar tidak terjadi crack pada keduanya sehingga bushing cover termasuk material yang rutin diganti. 3.3

Tahap Implementasi

Implementasi penambahan seal plate dan bushing gearbox isolating hot air dilaksanakan saat ME unit 2 yaitu pada tanggal Agustus 2014, dimana progressnya terbagi menjadi dua pekerjaan.Progress penambahan seal plate: Pengukuran dan penentuan spesifikasi desain Pemotongan material sesuai rancangan desain Pembentukan seal dengan cara penggabungan plat miring dan lurus dengan baut. Plat miring sebagai sudut tertutupnya, sedangkan plat lurus untuk sambungan ke damper Penggabungan seal ke damper dengan dilas, clearance ke dinding disesuaikan sekitar 1 mm Pemasangan lock plate dengan dilas Finishing Progress penambahan bushing gearbox: Pengukuran dan penentuan spesifikasi desain Pembentukan shaft bushing dengan cara pengecoran stainless steel ke dalam cetakan Pembentukan cover bushing dengan cara pembubutan dari material round bar Penghalusan shaft dan cover bushing menggunakan mesin gerinda Memperlebar diameter lubang shaft di cover dengan cara pembubutan, ukuran disesuaikan tebal shaft dan cover buching Pemasangan shaft dan cover bushing Finishing

10

3.4

Tahap Monitoring/ Task Measurement

3.4.1

Frekuensi Hot Air Damper Leaktrough Dalam maximo, gangguan yang ditulis adalah tentang kerusakan sehingga damper

leaktrough yang merupakan penyebab tidak ada dimasukkan di maximo. Gangguan jika hot air damper leaktrough adalah sebagai berikut: kebocoran di mix air, kebocoran pada expansion joint mix air, kerusakan pada explosion door, kebocoran batubara pada casing mill, explosion mill, grinding roll pecah. Jadi, untuk mengetahui efektifitas penambahan seal plate di unit 2 dengan cara membandingkan jumlah gangguanantara sebelum dan sesudah modifikasi. Monitoring sebelum modifikasi dimulai pada bulan Februari – Agustus 2014 dapat dilihat pada Lampiran 1. Data diambil dari Maximo. Sedangkan kondisi setelah dilakukan modifikasi penambahan seal plate yang dipantau mulai bulan September 2014 – Maret 2015 dapat dilihat pada Lampiran 2. Dari perbandingan data di Lampiran 2, diketahui bahwa terjadi penurunan sebesar 50% sehingga dapat menurunkan potensi terjadinya self combustion dalam mill 3.4.2

Frekuensi Hot Air Damper macet Monitoring dilakukan sebelum modifikasi penambahan bushing hot air gearbox pada

bulan Februari – Agustus 2014 pada Lampiran 3. Sedangkan kondisi setelah dilakukan modifikasi penambahan bushing hot air gearbox yang dipantau mulai bulan September 2014 – Maret 2015 dapat dilihat pada Lampiran 4. Dari perbandingan data di Lampiran 4, diketahui bahwa terjadi penurunan sebesar 50% sehingga dapat menurunkan potensi terjadinya self combustion dalam mill. Penggunaan data maximo multisheet memasukkan hanya sedikit Service Request ke dalamnya yang memiliki kelemahan track record gangguan kurang lengkap.

11

BAB 4. MANFAAT INOVASI DAN ANALISA RESIKO 4.1

Manfaat Finansial Losses opportunity jika unit derating karena explosion di mill dan menimbulkan

kerusakan pada coal feeder dapat dihitung: Beban yang dapat dihasilkan dari satu mill sekitar ± 62 MW Diasumsikan tidak ada mill yang stand by Diasumsikan inerting steam tidak stand by Harga per kWh listrik pada tahun 2014 adalah Rp. 760,Recovery perbaikan mill dan coal feeder memakan waktu satu minggu Biaya kerugian yang disebabkan karena explosion mill yaitu: 62.000 x 760 x 168 = Rp. 7.916.160.000,Biaya di atas merupakan asumsi dengan resiko kerusakan sedang dan biaya modifikasi seal plate dan bushing hot air damper membutuhkan biaya sebesar: Tabel 1.Biaya Modifikasi Seal Plate Damper No. 1

Deskripsi Material Plate high strength steel ASTM A588 (corten steel) t = 1 mm 2 Jasa Cutting corten steel Assembly seal dengan bar plate Pengelasan bar plate ke damper Pengelasan plate untuk pengisi celah dan pengunci Finishing Total biaya

Jumlah

Satuan

2

Sheet

1 1 1

LS LS LS

1

LS

1 LS Rp. 39.228.303

Tabel 2.Biaya Modifikasi Bushing Gearbox No. 1

Deskripsi Material Round bar bronze AB 2, dia 60 x 55 Round bar SUS 316, dia 45 x 45 Bolt L tanam SUS 304, uk M5 x 12 mm 2 Jasa Fabrikasi Pengecoran bushing shaft Pembubutan bushing cover Perapian bushing Pemasangan dan fit up bushing ke gearbox Finishing 3 Jasa instalasi gearbox ke dudukan Total biaya

Jumlah

Satuan

24 24 400

EA EA

1 LS 1 LS 1 LS 1 LS 1 LS 1 Lot Rp. 338.115.100

4.1.1 Cost Benefit Analysis Cost

Benefit

Analisa

adalah

proses

yang

sistematisuntuk

menghitung

danmembandingkanmanfaat dan biayaproyek.Biaya Modifikasi Penambahan Seal Plate dan Bushing Hot Air Damper dibandingkan denganbiaya kerugian (loss oppurtunity) saat unit derating adalah: CBA =

377.343.403 . 100% 7.916.160.000 12

CBA = 4,77% 4.1.2 Net Present Value (NPV) NPV yang berarti nilai sekarang dari sejumlah uang yang diharapkan akan diterima dimasa mendatang dan dikonversikan kemasa sekarang dengan mengunakan tingkat bunga (discount rate) yang terpilih. Diasumsikan apabila tidak terjadi self combustion selama 6bulan(pembulatan menjadi 1 tahun) saat masa monitoring setelah implementasi sehingga didapatkan peningkatan EAF.Biaya investasi Rp. 252.343.403 untuk dua modifikasi tersebut. Perhitungan NPV: Tahun ke Periode Cash Flow Rate

2014 0 -377.343.403

2015 1 7.916.160.000 n

NPV = i=1

2016 2 7.916.160.000 10%

values 1 + rate

2017 3 7.916.160.000

i

dimana, Values

: Cash flow pada tahun ke-1 (Rp)

Rate

: discount rate (Discount rate yang disyaratkan oleh PT PJB 12%)

i

: periode waktu

Dari hasilperhitungan di atas, didapatkannilai NPV: NPV

= Rp.17.553.613.503 NPV>0

4.1.3

Internal Rate of Return (IRR) IRR adalah Adalah discount rate yang menghasilkan NPV sama dengan nol. Rumus

dari IRR adalah: n

0= i=1

valuesi i

(1+IRR)

Perhitungan IRR: IRR

=2098%

4.2

Manfaat Non Financial Selain dari manfaat finansial yang didapat, ada juga manfaat non financial yang

diperoleh dari modifikasi penambahan seal plate dan bushing pada gearbox hot air damper, yaitu dari citra perusahaan yang menjadi makin baik di mata konsumen karena apabila dibutuhkan untuk memenuhi beban jaringan JAMALI 150 kv dapat segera di penuhi sehingga kontrak kinerja unit dari segi kecepatan dan kehandalan unit dapat terpenuhi. Hasil dari inovasi tidak ada ditemukan resiko kerugian.Manfaat lainnya yaitu membantu operator dalam mengatur temperatur maupun tekanan internal mill secara akurat dalam mengoperasikan hot dan cold air damper. 13

4.3

Analisa Resiko

Kedua modifikasi tersebut, mempunyai tujuan dan fungsi yang sama yaitu mengurangi potensi terjadinya self combustion. Dampak apabila mill sampai explosion adalah: Explosion door rusak Coal feeder ikut terbakar Expansion joint di pipa cold air rusak Unit derating/ trip Oleh karena itu, akan diperoleh martriksresiko sebagai berikut: Tabel 3. Matriks Resiko Akibat Kemungkinan

Minor 1 Risiko Menengah (5)

Sedang 2 Risiko Mayor (10)

Major 3 Risiko Tinggi (15)

Kritis 4 Risiko Ekstrim (20)

Malapetaka 5 Risiko Ekstrim (25)

V

Sangat Besar

IV

Besar

Risiko Rendah (4)

Risiko Menengah (8)

Risiko Mayor (12)

Risiko Tinggi (16)

Risiko Ekstrim (20)

III

Sedang

Risiko Rendah (3)

Risiko Menengah (6)

Risiko Menengah (9)

Risiko Mayor (12)

Risiko Tinggi (15)

II

Kecil

Risiko Rendah (2)

Risiko Rendah (4)

Risiko Menengah (6)

Risiko Mayor (10)

I

Sangat Kecil

Risiko Rendah (1)

Risiko Rendah (2)

Risiko Rendah (3)

Risiko Meneng ah (8) Risiko Rendah (4)

Keterangan: : Sebelum Mitigasi : Sesudah Mitigasi

14

Risiko Menengah (5)

BAB 5. KESIMPULAN DAN SARAN 5.1

Kesimpulan

Dari pembahasan di atas, dapat disimpulkan sebagai berikut: Modifikasi penambahan seal plate dan bushing pada hot air damper mill mampu menurunkan potensi terjadinya self combustion/ explosion mill sebesar 50% Kecepatan pergerakan damper meningkat beberapa detik setelah modifikasi dibandingkan pada damper di unit yang belum dimodifikasi Pola

operasi

untuk

mill

yang

tidak

beroperasi,

sudah

tidak

diperlukan

mengoperasikan cold air sehingga lebih efisien dalam pemanfaatan udara Meningkatkan MTBF peralatan explosion door dan expansion joint mill 5.2

Saran

Melakukan penormalan dan relokasi inerting steam karena kondisi sekarang tidak stand by

15

DAFTAR PUSTAKA 2008. O&M Instruction. Beijing Power Equipment Group Edho. 2012. Sekilas Tentang Boiler dan Jenis-jenisnya. Diambil dari: http://novhannatanagara.blogspot.com/2011/06/sekilas-tentang-boiler-dan-jenis.html (13 April 2015) Penyebab

Batubara

Terbakar

Sendiri.

Diambil

dari:

http://ahmad-

tarmizi.blogspot.com/2013/09/penyebab-batubara-terbakar-sendiri.html (13 April 2015) Siswaidi. 2012. Pengertian dasar Mechanical seal pada pompa. Diambil dari: http://industryoleochemical.blogspot.com/2012/03/pengertian-dasar-mechanicalseal-pada.html (13 April 2015) F, Annisah. 2013. Hukum Gas dan Hubungan Volume Gas dari Persamaan Reaksi. http://www.slideshare.net/Fazrillash/edit-kimia (13 April 2015) SDJS.

Corten

A/

Corten

B.

Diambil

dari:

http://www.firsteelplate.com/Content/605/Corten_A___%EF%BB%BFCorten_B_st eel_plate.shtml?gclid=CjwKEAjwx9KpBRCAiZ_tgYKWvhQSJABQjGWOBUeunFbMbM0IdeuizxsqnOPR80iUIT6H1ZMTzGTJxoCXZPw_wcB (13 April 2015) 2015.

Penulisan Daftar Pustaka. Diambil http://widuri.raharja.info/index.php?title=Penulisan_Daftar_Pustaka 2015)

16

(13

dari: April

BIODATA

Nama NID Alamat Status HP E-Mail

: : : : : :

FERDIANSYAH, A.Md 8912512ID MENTIKAN GG SWADAYA 1/ 84B BK 085707258488 [email protected]

PENDIDIKAN & SERTIFIKASI o o

D3 Teknik Mesin, Universitas Negeri Surabaya, 2011 Modul Pemeliharaan paket 1, 2012

PENGALAMAN KERJA o o

StafJunior Engineering UBJ O&M PLTU Indramayu, PJB Services, 2009 Staf Produksi, PT. Karya Dibya Mahardhika, Pandaan 2011

Nama NID Alamat Status HP E-Mail

: : : : : :

Rully Christian, S.T., M.T 7910273 ID Jl. Gunung Sahari Raya No. 65, Jakarta Pusat K/082113771020 [email protected]

PENDIDIKAN & SERTIFIKASI o o o o

S1 Teknik Elektro, Universitas Jayabaya, Jakarta 2005 Modul Operasi PLTU Level 0, 2009 S2 Teknik Informatika, Universitas Indonesia, Jakarta 2010 Modul Operasi PLTU Level 1, 2012

PENGALAMAN KERJA o o o o

Operator Senior Turbine Production UBJ O&M PLTU INDRAMAYU, PJB SERVICES 20092009 Operator Senior Sub Station UBJ O&M PLTU INDRAMAYU, PJB SERVICES 2009-2010 Operator Senior Boiler Production UBJ O&M PLTU INDRAMAYU, PJB SERVICES 20102012 Staff Senior Engineering System Owner Boiler UBJ O&M PLTU INDRAMAYU, PJB SERVICES 2012-sekarang

17

Nama NID Address Status HP E-Mail

: Abdul Razak, A.Md : 8614033ID : Jl. Bukit Indah Blok H2 No. 3, Serua, Ciputat, Tangerang Selatan : BK : 085720575077 : [email protected]

PENDIDIKAN & SERTIFIKASI o o

D3 Teknik Mesin, Politeknik Negeri Semarang, 2004 S1 Teknik Mesin, STT PLN Jakarta, 2010

PENGALAMAN KERJA o o o

Enginering Staff, PT. Medion (Grande Hotel & Plaza Lotus Bandar Lampung) Suv. R&D, Pt. LG Electronics Indonesia, 2012-2013 Staf Senior MO, UBJ O&M PLTU Indramayu, PJB Servioces, 2013-sekarang

18

Lampiran 1

Gambar 14.Trending Unit 2 Sebelum Modifikasi

Lampiran 2

Gambar 15.Trending Unit 2 Setelah Modifikasi

Lampiran 3

Gambar 16.TrendingUnit 2 Sebelum Modifikasi

19

Lampiran 4

Gambar 17.TrendingUnit 2 Setelah Modifikasi

20

Related Documents

Karin Alvtegen - A Kitaszitott

March 2021 0

Karin 2015_1

March 2021 0

Slaughter, Karin - Hitetlen

January 2021 0

Car Pool Karin Kallmaker

January 2021 1

Kallmaker, Karin - El Beso Que Contaba.pdf

February 2021 1

All-the-wrong Karin Kalmaker

February 2021 0More Documents from "Leonor Ballar"

Karin 2015_1

March 2021 0

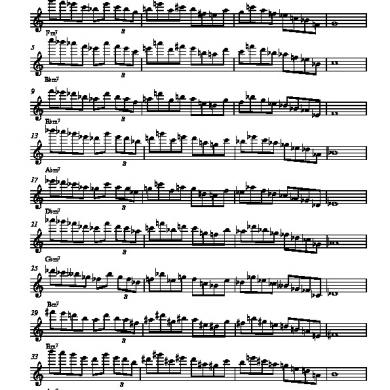

Pentatonic Licks

February 2021 1