Sistem Kontrol Pengisian Air Minum Kemasan Berbasis Plc

This document was uploaded by user and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this DMCA report form. Report DMCA

Overview

Download & View Sistem Kontrol Pengisian Air Minum Kemasan Berbasis Plc as PDF for free.

More details

- Words: 7,822

- Pages: 63

Loading documents preview...

SISTEM KONTROL PENGISIAN AIR MINUM KEMASAN BERBASIS PLC SUB JUDUL SISTEM KONTROL PENGISIAN AIR KEDALAM BOTOL

TUGAS AKHIR

Dibuat Untuk Melengkapi Syarat – Syarat yang Diperlukan untuk Memperoleh Diploma Tiga Politeknik

Disusun oleh: Nurul Rahma Dinda 1314010035 PROGRAM STUDI TEKNIK ELEKTRONIKA INDUSTRI JURUSAN TEKNIK ELEKTRO POLITEKNIK NEGERI JAKARTA 2017

KATA PENGANTAR Puji dan syukur saya panjatkan kehadirat Allah SWT atas segala limpahan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Tugas Akhir beserta laporannya yang berjudul “Sistem Kontrol Pengisian Air Minum Kemasan Berbasis PLC” dengan Subjudul “Sistem Kontrol Pengisian Air Kedalam Botol”. Pembuatan Tugas Akhir ini dilakukan dalam rangka memenuhi salah satu syarat untuk mencapai gelar Diploma Tiga Politeknik, Politeknik Negeri Jakarta, Jurusan Teknik Elektro, Program Studi Elektronika Industri. Dalam proses penyusunan Tugas Akhir, penulis banyak mendapatkan ilmu pengetahuan, bantuan dan dukungan dari berbagai pihak, baik secara langsung maupun tidak langsung. Oleh karena itu, penulis mengucapkan terimakasih kepada: 1. Drs. Nuhung Sulaeman, ST., M.T, selaku Ketua Jurusan Teknik Elektro, Politeknik Negeri Jakarta 2. Endang Saepudin Dipl.Eng,M.Kom, selaku Ketua Program Studi Jurusan Teknik Elektronika Industri, Politeknik Negeri Jakarta 3. Riandini, S.T.,M.Sc, selaku dosen pembimbing yang telah menyediakan waktu, tenaga, dan pikiran untuk mengarahkan penulis dalam penyusunan Tugas Akhir ini; 4. Darwin, S.T.,M.Kom selaku dosen yang mendukung dan mau menyediakan waktu, tenaga, dan pikiran untuk mengarahkan penulis dalam pengerjaan Tugas Akhir ini; 5. Azhari Akbar, Dian Sukma, M.Abiyyu Rama selaku teman satu tim Tugas Akhir saya yang telah mendukung, membantu, dan memotivasi dalam menyelesaikan Tugas Akhir ini; 6. Pak Slamet, yang telah banyak membantu dalam pembuatan rangka serta hardware alat tugas akhir 7. Sahabat dan rekan-rekan yang telah banyak membantu penulis dalam menyelesaikan Tugas Akhir ini. 8. Orang tua dan keluarga penulis yang telah memberikan bantuan dukungan material dan moral Akhir kata, penulis berharap Tuhan Yang Maha Esa berkenan membalas segala kebaikan semua pihak yang telah membantu. Semoga laporan Tugas Akhir ini membawa manfaat bagi pengembangan ilmu di masa yang akan datang. Depok,

Nurul Rahma Dinda

iii

Abstrak Pada dunia Industri bersekala besar, sistem kontrol yang digunakan sangat kompleks. Dibutuhkan alat yang lebih sederhana untuk melakukan proses produksi tersebut. Maka dari itu dirancang sebuah sistem pengisian air kedalam botol dengan alat yang lebih sederhana dengan menggunakan PLC sebagai sistem kontrol utamanya. Di dalam proses pengisian air tersebut terdapat dua input yaitu sensor proximity Kapasitif, dan loadcell. Serta terdapat dua buah output yaitu pompa air dan solenoid valve. Sensor Proximity berfungsi untuk mendeteksi botol yang berjalan, dan loadcell berfungsi untuk mendeteksi berat botol apakah sudah sesuai ketentuan. Solenoid valve dan pompa berfungsi untuk mengalir nya air dari tangki ke botol. Kata Kunci : PLC, Loadcell, Proximity Kapasitif, Solenoid valve, Pompa Air

DAFTAR ISI LEMBAR PENGESAHAN ................................. Error! Bookmark not defined. KATA PENGANTAR .......................................................................................... iii Abstrak ................................................................................................................... iv DAFTAR ISI......................................................................................................... vi DAFTAR GAMBAR............................................................................................vii DAFTAR TABEL.................................................................................................ix DAFTAR LAMPIRAN.........................................................................................x BAB I PENDAHULUAN ...................................................................................... 1 1.1

Latar Belakang ......................................................................................... 1

1.2

Perumusan Masalah .................................................................................. 2

1.3

Batasan Masalah ....................................................................................... 2

1.4

Tujuan ....................................................................................................... 3

1.5

Metode Penyelesaian Masalah ................................................................. 3

BAB II TINJAUAN PUSTAKA........................................................................... 5 2.1 Otomatisasi .................................................................................................... 5 2.1.1 2.2

Sistem Kontrol .................................................................................. 5

PLC ........................................................................................................... 5

2.2.1

Fungsi PLC ....................................................................................... 7

2.2.2

Keuntungan Penggunaan PLC .......................................................... 7

2.2.3

Arsitektur PLC .................................................................................. 8

2.2.4

Bahasa Pemrograman PLC (Ladder Diagram) ............................... 10

2.2.5

PLC CP1E ....................................................................................... 10

2.4

Sensor ..................................................................................................... 13

2.4.1 Proximity Capasitive Sensor .................................................................. 13 2.5

Relay ....................................................................................................... 14

2.6

Kran Solenoida Valve Elektrik............................................................... 15

2.7

Pompa Air............................................................................................... 16

2.8

Loadcell .................................................................................................. 17

2.8.1

Prinsip Kerja Loadcell..................................................................... 18

BAB III PERENCANAAN DAN REALISASI ................................................. 20

v

3.1

Perencanaan Alat .................................................................................... 20

3.1.1

Deskripsi Alat ................................................................................. 20

3.1.2

Cara Kerja Alat ............................................................................... 21

3.1.3

Spesifikasi Alat ............................................................................... 21

3.1.4

Diagram Blok .................................................................................. 23

3.1.5

Diagram Alir ................................................................................... 25

3.2

Realisasi Alat .......................................................................................... 27

3.2.1

Instalasi Sistem ............................................................................... 28

3.2.2

Realisasi Desain Alat ...................................................................... 27

3.2.3

Realisasi Program............................................................................ 31

BAB IV PEMBAHASAN.................................................................................... 36 4.1

Pengujian ................................................................................................ 36

4.1.1

Deskripsi Pengujian ........................................................................ 36

4.1.2

Prosedur Pengujian ......................................................................... 37

4.1.3

Data Hasil Pengujian ....................................................................... 39

4.2

Analisis Data/evaluasi ............................................................................ 42

BAB V PENUTUP ............................................................................................... 45 5.1

Kesimpulan ............................................................................................. 45

5.2

Saran ....................................................................................................... 45

DAFTAR PUSTAKA LAMPIRAN

vi

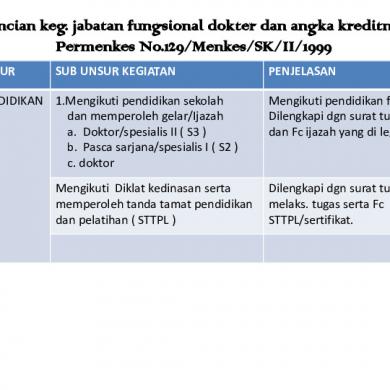

DAFTAR GAMBAR Gambar 2.1

Diagram Blok secara umum Proses Sistem Kontrol loop Tertutup

5

Gambar 2.2

Diagram Blok Proses Kontrol pada PLC Secara Umum

6

Gambar 2.3

Arsitektur PLC

9

Gambar 2.4

PLC CP1E N30-DT-D

11

Gambar 2.5

Penggunaan Power Supply Pada Alat

12

Gambar 2.6

Sensor Proximity Kapasitif

14

Gambar 2.7

(a) Relay Omron MY4N (b) Penggunaan Relay Omron pada Alat

15

Gambar 2.8

Solenoid valve 12 VDC

16

Gambar 2.9

Pompa Air Mini 12VDC

17

Gambar 2.10

Loadcell

18

Gambar 2.11

Strain Gauge Loadcell mengalamai penekanan

19

Gambar 2.12

Strain Gauge

20

Gambar 3.1

Diagram Blok Sistem Kontrol Pengisian Air

24

Gambar 3.2

Diagram Alir mode auto

26

Gambar 3.3

Diagram Alir mode manual

27

Gambar 3.4

Instalasi dan pengkabelan komponen-komponen pada proses pengisian botol

28

Gambar 3.5

Realisasi Alat

30

Gambar 3.6

Alat Tampak Depan

31

Gambar 3.7

Panel Sistem KontrolPengisian Air Kemasan

31

Gambar 3.8

Setting Jenis PLC pada Cx-Programmer

32

Gambar 3.9

Setting Jumlah I/O PLC pada Cx-Programmer

33

Gambar 3.10

Ladder diagram Proses Filling

33

vii

Gambar 3.11

Pemilihan menu transfer program ladder diagram

35

Gambar 3.12

Download Program ke PLC

36

Gambar 4.1

Pengkabelan Komponen-Komponen Pengujian

38

Gambar 4.2

Proses Pengujian Pengisian Air Kedalam Botol

40

Gambar 4.3

Proses Pengujian Perhitungan Waktu Pengisian Air Kedalam Botol

40

viii

DAFTAR TABEL Tabel 2.1

Spesifikasi PLC CP1E-N30-DT-D

12

Tabel 2.2

Spesifikasi Sensor Proximity Kapasitif

14

Tabel 2.3

Spesifikasi Relay MY4N

15

Tabel 2.4

Spesifikasi Pompa Air 12VDC

17

Tabel 3.1

Tabel Sumber Tegangan Yang digunakan Pada Sistem 23 Kontrol

Tabel 4.1

Hasil Pengujian pengisian air kedalam botol dengan setpoint sebesar 320 gram

41

Tabel 4.2

Presentase Error pada proses pengisian air kedalam botol

42

ix

DAFTAR LAMPIRAN Lampiran 1

Daftar Riwayat Hidup

Lampiran 2

Flowchart Sistem Kontrol

Lampiran 3

Foto Alat

Lampiran 4

Datasheet

x

BAB I PENDAHULUAN 1.1 Latar Belakang Dalam dunia industri diperlukan suatu sistem yang mampu beroperasi dengan cepat dan tepat sehingga proses produksi dapat berjalan lebih efektif dan efisien, serta dapat meningkatkan kualitas dan jumlah hasil produksi yang disebut dengan sistem otomatisasi. Otomatisasi adalah sistem otomatis yang dapat mengendalikan mesin atau proses produksi dengan menggunakan sedikit sekali campur tangan manusia atau bahkan tidak sama sekali. Suatu sistem otomatisasi memerlukan kemampuan untuk menjalankan, mengatur, dan memberhentikan suatu proses dengan merespon kondisi-kondisi masukan dari transduser, ataupun sensor, serta memonitor dan mengukur variabelvariabel yang terjadi dalam proses produksi agar tercapai suatu kondisi keluaran yang diinginkan. Programmable Logic Controller (PLC) merupakan suatu sistem komputer yang dirancang untuk melakukan fungsi pengontrolan pada berbagai jenis proses dengan tingkat kesulitan yang beraneka ragam. Adapun faktor yang mendorong perkembangan PLC antara lain, tingkat fleksibilitas yang tinggi, mudah digunakan (user friendly) yang memberi kemudahan dalam hal mengubah fungsi kontrol sistem yang dijalankan hanya dengan pemrograman. Dalam Sistem kontrol pengisian air kemasan berbasis PLC yang telah penulis rancang, penulis mengerjakan sub judul Sistem Kontrol pengisian air kedalam botol. Di dalam proses pengisian air tersebut terdapat dua input yaitu sensor proximity, dan loadcell. Serta terdapat dua buah output yaitu pompa air dan solenoid valve. Sensor Proximity berfungsi untuk mendeteksi botol yang berjalan, dan loadcell berfungsi untuk mendeteksi berat botol apakah sudah sesuai ketentuan. Solenoid valve dan pompa berfungsi untuk mengalir nya air dari tangki ke botol. Dalam menjalankan sistem kontrol pengisian air kemasan berbasis PLC ini

terdapat

dua

mode

yaitu

mode

1

auto

dan

mode

manual.

2

1.2 Perumusan Masalah Berdasarkan latar belakang tersebut, maka permasalahan yang timbul dalam mengontrol proses penutupan dalam pengemasan air mineral dengan menggunakan PLC adalah sebagai berikut: 1. Bagaimana alur kerja sistem kontrol berbasis PLC ini. 2. Bagaimana Pengoperasian solenoid valve, Pompa Air dan Sensor Proximity terkait pemrograman PLC. 3. Bagaimana cara kerja dari masing-masing komponen input dan output yang digunakan dan cara menghubungkannya dengan PLC 4. Bagaimana cara menentukan apakah botol air kemasan sudah terisi penuh 5. Berapa lama waktu yang dibutuhkan untuk mengisi air kedalam botol hingga penuh.

1.3 Batasan Masalah Adapun pembatasan masalah dalam penulisan laporan Tugas Akhir ini adalah sebagai berikut: 1. PLC yang digunakan adalah PLC Omron CP1E-N30-DT-D. 2. Bahasa pemrograman yang digunakan adalah ladder diagram yang diadaptasikan pada CX-Programmer Versi 9.3. 3. Sistem kerja dan pemrograman PLC sebagai pengendali utama pada proses pengisian air kedalam botol kemasan. 4. Pada sistem kontrol ini tidak memperhatikan higienitas air. 5. Dalam proses pengisian air kedalam botol, digunakan sensor berat yaitu loadcell dikarenakan acuan yang digunakan adalah berat botol bukan volume air yang nantinya akan dikonversi menjadi volume 6.

Penggunaan Sensor proximity, loadcell, solenoid valve dan pompa air pada sistem kontrol.

3

1.4 Tujuan 1. Mengurangi jumlah operator yang bekerja, dan meningkatkan hasil produktifitas produksi unit usaha kecil. 2. Mengetahui cara kerja PLC dalam mengontrol suatu proses hingga memperoleh

efisiensi

dan

efektifitas

dibandingkan

dengan

penggunaan alat kontrol berupa relay. 3. Merancang dan meralisasikan sistem kontrol pengisian air kemasan berbasis PLC. 4. Membuat program proses pengisian air kedalam botol kemasan menggunakan software CxOne. 5. Meminimalisir terjadinya kesalahan pada operator.

1.5 Metode Penyelesaian Masalah 1. Studi Pustaka/Literatur Studi Pustaka/Literatur dilakukan dengan tujuan memperoleh referensi dan pustaka yang dijadikan acuan dalam penulisan laporan ini. Studi pustaka diperoleh dari buku, datasheet, manual book, artikel, dan internet browsing. Dalam proses pengerjaan tugas akhir, hasil dari studi pustaka yang telah dilakukan berupa tata cara penggunaan suatu alat atau suatu software.Spesifikasi alat atau spesifikasi suatus software, serta bahan/materi lain yang dijadikan referensi dalam pembuatan tugas akhir maupun pembuatan laporan ini.Membaca dan mempelajari pustaka (jurnal) terkait Implementasi

penggunaan sensor

proximity, solenoid valve,pompa air, loadcell dan motor dc pada PLC Omron CP1E-N30-SDT-D untuk Kendali Peralatan Elektronik.

2. Bimbingan Metode ini berupa konsultasi interaktif dengan dosen, baik dengan dosen pembimbing maupun dosen lain yang menguasai bidang yang bersangkutan, dengan dihadapi.

tujuan

mendapatkan

solusi

dan pencerahan pada masalah yang

4

3. Diskusi Metode diskusi digunakan untuk mengkombinasikan gagasan dan pemikiran dari tiap individu pada satu kelompok, serta memutuskan suatu keputusan secara musyawarah agar tugas akhir dapat berjalan sesuai dengan target dan hasilnya sesuai dengan keinginan bersama.

4. Rancang Bangun Sistem Proses ini merupakan proses pembuatan rancangan

awal sebelum proses

pembuatan fisik tugas akhir, baik gambar layout plant,gambar blok diagram, Selain

itu

kami juga

membuat

deskripsi

dan

cara

kerja

alat,

serta

spesifikasinya. Setelah proses perancangan selesai, maka dimulailah kegiatan pembelian alat, programming, dan penginstalasian sistem.

5. Realisasi alat Proses

ini

merupakan

proses

realisasi

alat,

yaitu

pembuatan

plant/mekanik/konveyor dan pemasangan komponen yang telah ditentukan pada plant yang telah dibuat, serta berbagai percobaaan, mulai dari pengujian alat seperti sensor proximity, loadcell, solenoid valve dan komponen lain.

6. Pengujian Metode ini digunakan untuk mengetahui apakah program PLC yang telah dibuat bekerja sesuai dengan perancangan atau tidak.

7. Pembuatan Laporan Membuat laporan mengenai tugas akhir yang telah dibuat serta melakukan pengujian alat dan membuat kesimpulan.

BAB II TINJAUAN PUSTAKA 2.1 Otomatisasi Otomatisasi adalah sistem otomatis yang dapat mengendalikan mesin atau proses produksi dengan menggunakan sedikit sekali campur tangan manusia atau bahkan tidak sama sekali. Suatu sistem otomatisasi memerlukan kemampuan untuk menjalankan, mengatur, dan memberhentikan suatu proses dengan merespon kondisi-kondisi masukan dari transduser, ataupun sensor, serta memonitor dan mengukur variabel-variabel yang terjadi dalam proses produksi agar tercapai suatu kondisi keluaran yang diinginkan, sistem yang mempunyai semua kondisi diatas secara umum disebut sistem kontrol.

2.1.1

Sistem Kontrol

Secara Umum sistem Kontrol dapat dibagi menjadi dalam tiga bagian utama yaitu masukan, proses, dan keluaran akan tetapi pada sistem kontrol industri keluarannya berupa sinyal untuk memonitor kerja plant atau keluaran yang digunakan untuk menjalankan sistem penggerak/ beban.

Gambar 2.1 Diagram Blok secara umum Proses Sistem Kontrol loop Tertutup

2.2 PLC Definisi Programmable Logic Controller (PLC) menurut National Electrical Manufactures Association (NEMA) adalah suatu alat elektronika digital yang

5

6

menggunakan memori yang dapat diprogram untuk menyimpan instruksi-instruksi dari suatu fungsi tertentu seperti logika, sekuensial, pewaktu dan aritmatika untuk mengendalikan suatu proses. Dengan pengertian lain PLC adalah suatu alat kendali elektronika yang dapat diprogram dengan menggunakan fungsi logika. Pekembangan komponen mikro elektronika, terutama yang bersifat dapat diprogram menghasilkan suatu sistem kendali elektronika yang sangat fleksibel. Alat kendali yang dapat diprogram tersebut salah satunya adalah sistem kendali berbasis logika relay yang kemudian disebut PLC (Programmable Logic Controller). Operasi PLC dalam pengendalian sistem terdiri dari tiga tahap yaitu : 1. Pembacaan kondisi input (Scaning Input) 2. Pemrosesan kondisi input sesuai dengan program yang ada di memori 3. Meng-update kondisi output untuk menggerakkan peralatan-peralatan beban MASUKAN

PROSES

KELUARAN

BEBAN

Gambar 2.2 Diagram Prosespada Kontrol GambarBlok 2.2 Proses PLCpada PLC Secara Umum 1. Masukan berfungsi untuk memberikan sinyal, data atau perintah yang diperlukan, selanjutnya sinyal/data diolah sedemikian rupa sehingga menghasilkan nilai keluaran yang sudah ditentukan. Sinyal-sinyal masukan biasanya terdiri dari berbagai macam jenis tranduser, yaitu suatu komponen yang mengubah besaran fisika kebentuk sinyal-sinyal listrik. 2. Proses adalah bekerjanya sistem kontrol sehubungan dengan informasiinformasi yang diperoleh dari pembacaan sinyal-sinyal masukan dan selanjutnya diproses untuk menghasilkan aksi keluaran sesuai dengan deskripsi kerja yang telah ditentukan. 3. Keluaran kontrol merupakan suatu keluaran yang berhubungan langsung dengan proses dari sistem kontrol, dimana keluaran kontrol ini merupakan antarmuka bagi sistem kontrol agar dapat mengendalikan suatu beban yang berdaya besar dengan sinyal masukkan kecil/rendah.

7

4. Keluaran beban adalah bagian akhir dari sistem kontrol yang digunakan untuk melaksanakan proses yang telah ditentukan. Agar proses dapat terbentuk diperlukan peralatan keluaran beban yang dapat berupa: Pompa, motor listrik, piston, dan lain-lain yang berfungsi untuk mengubah sinyal yang datang dari sistem kontrol kebentuk besaran yang diperlukan.

2.2.1

Fungsi PLC

Fungsi PLC dalam sebuah sistem kendali antara lain adalah sebagai berikut : A. Kontrol Sekuensial 1) Pengganti relay kontrol logika konvensional. 2) Pewaktu. 3) Pencacah. B. Kontrol Cerdas (canggih) 1) Operasi Aritmatika. 2) Penanganan informasi. 3) Control analog (suhu, tekanan, aliran, dan lain-lain.). 4) PID (proporsional integerator derivative). 5) Fungsi Logika. C. Kontrol Pengawasan 1) Proses monitoring 2) Jaringan kerja otomatisasi proses industri

2.2.2

Keuntungan Penggunaan PLC

Beberapa

keuntungan

penggunaan

PLC

dalam

sistem

dibandingkan dengan suatu sistem kendali konvensional, antara lain : A. Instalasi sistem kendali 1. Perawatan relatif sedikit.

kendali

8

2. Mudah dalam pengoperasian. 3. Mudah dalam perawatan. 4. Mudah dalam pelacakan gangguan. 5. Konsumsi daya listrik relatif rendah. 6. Modifikasi sistem lebih sederhana. B. Keuntungan dari penggunaan PLC dalam otomasi, antara lain : 1. Waktu implementasi dapat dipersingkat. 2. Modifikasi sistem lebih mudah. 3. Proses operasi kendali dapat diubah dengan memodifikasi program, perubahan dan penambahan operasi dapat dilakukan pada software. 4. Aplikasi kontrol yang luas. 5. Indikator kerja input dan output dengan cepat dan mudah dapat segera diketahui. 6. Keandalan tinggi. 7. Perangkat kontroler standar industri.

2.2.3

Arsitektur PLC

Bagian utama PLC yaitu Central Processing Unit (CPU), Memory dan Modul input/output serta port komunikasi untuk keperluan pemrograman yang dapat dilakukan dengan menggunakan alat. Pada beberapa jenis PLC untuk keperluan pemrograman juga disediakan keypad dan screen. Selain itu untuk keperluan operasinya PLC juga memiliki sumber catu daya yang akan mengubah tegangan AC menjadi tegangan yang sesuai dengan yang dibutuhkan oleh komponen PLC.

9

Gambar 2.3 Arsitektur PLC (Sumber: Datasheet PLC CP1E) 1) Central Processor Unit Central Processor Unit (CPU) mengatur dan mengawasi seluruh operasi PLC sehingga respon PLC terhadap sistem yang dikontrol sangat tergantung pada kecepatan CPU. PLC yang mampu melakukan operasi komplek pada kecepatan tinggi pada umumnya mempunyai CPU yang dibentuk dari mikroprosessor berkemampuan tinggi. 2) Memory Memory PLC terdiri dari memory sistem operasi dan memory data. Memory sistem operasi adalah memory tempat menyimpan program yang mengendalikan operasi PLC. Memory data adalah memory untuk lokasi penempatan program yang dibuat dan berfungsi sebagai buffer sementara atas kondisi input/output dan status fungsi-fungsi internal PLC. Ada beberapa macam tipe memori yang digunakan dalam PLC antara lain : 3) Unit Input/Output (I/O) Unit input/output merupakan sistem mikro elektronika. Unit input PLC terdiri dari unit yang mampu mempresentasikan dua level sinyal 0 dan 1 (input level logika) atau mempresentasikan sejumlah level sinyal secara linier (level sinyal analog). Unit output yang umumnya digunakan untuk menggerakkan aktuator berfungsi sebagai saklar ON/OFF (output level logika) atau sebagai

10

penggerak yang level outputnya dapat diatur dalam jangkauan dan langkah tertentu (output level analog). Modul input akan mengirimkan parameter dan statusnya ke memory untuk dapat diproses oleh CPU sesuai dengan parameter operasi program, hasilnya akan dikirimkan kembali ke memory untuk mengupdate status output sesuai dengan parameter atau status yang diperoleh dari CPU. Jumlah input/output yang diidentifikasikan pada suatu PLC umumnya bukan merupakan jumlah unit input/output yang terpasang, tetapi jumlah unit input/output maksimum yang dapat ditangani oleh CPU. Unit input/output umumnya dirancang modular agar penggunanya dapat disesuaikan dengan kebutuhan sistem kendali. 2.2.4

Bahasa Pemrograman PLC (Ladder Diagram)

Ladder Diagram menggambarkan program dalam bentuk grafik. Diagram ini dikembangkan dari kontak-kontak relay yang terstruktur yang menggambarkan aliran arus listrik. Dalam diagram ladder terdapat dua buah garis vertikal dimana garis vertikal sebelah kiri dihubungkan dengan sumber tegangan positif catu daya dan garis sebelah kanan dihubungkan dengan sumber tegangan negatif catu daya. Program ladder ditulis menggunakan bentuk simbol yang secara umum mirip dengan rangkaian kontrol relay. Program ditampilkan pada layar dengan elemenelemen seperti normally open contact, normally closed contact, timer, counter, an lain-lain ditampilkan seperti dalam bentuk simbol.

2.2.5

PLC CP1E

OMRON sebagai perusahaan besar memproduksi berbagai macam peralatan,

salah

satunya memproduksi

PLC.

Dalam perancangan dan

pembahasan laporan ini, PLC yang digunakan adalah PLC OMRON type CP1E N30-DT-D. CP1E merupakan produk PLC dari OMRON,PLC tersebut merupakan kontroler yang menyediakan 30 saluran input/output (I/O) yang dapat

11

diprogram, terdiri dari 18 masukan dan 12 keluaran. Semua Unit CPU CP1E menggunakan USB berkecepatan tinggi untuk port periferal. Perangkat lunak pendukung (komputer) dapat dihubungkan menggunakan kabel USB yang tersedia secara komersial. Tanpa perlu kabel konversi USB atau kabel khusus, koneksi lebih mudah dan biaya lebih murah.

Gambar 2.4 PLC CP1E N30-DT-D (Sumber: Datasheet PLC CP1E)

Tabel 2.1 Spesifikasi PLC CP1E-N30-DT-D Dimensi (H x D x W )

90mm x 85mm x 130 mm

Berat

600 gram

Sumber Tegangan

24 VDC

Tegangan Operasi

20,4 – 26,4 VDC

Input / Output

18 Input / 12 Output

Tipe Output

Transistor (Sinking)

Pemrograman

CX- Programmer

Kapasitas Program

8K Steps

Kapasitas Data Memori

8K Kata

12

2.3 Power Supply (Catu Daya) Pencatu Daya adalah sebuah peranti elektronika yang berguna sebagai sumber daya untuk peranti lain, terutama daya listrik. Pada dasarnya pencatu daya bukanlah sebuah alat yang menghasilkan energi listrik saja, namun ada beberapa pencatu daya yang menghasilkan energi mekanik, dan energi yang lain.

Gambar 2.5 Penggunaan Power Supply Pada Alat Power supply diharapkan dapat melakukan fungsi-fungsi berikut ini: 1. Rectification yaitu konversi input listrik AC menjadi DC. 2. Voltage Transformation yaitu memberikan keluaran tegangan DC yang sesuai dengan yang dibutuhkan. 3. Filtering yaitu menghasilkan arus listrik DC yang lebih bersih, bebas dari ripple ataupun noise listrik yang lain. 4. Regulation yaitu mengendalikan tegangan keluaran agar tetap terjaga, tergantung pada tingkatan yang dinginkan, beban daya, dan perubahan kenaikan temperatur kerja juga toleransi perubahan tegangan daya input. 5. Isolation yaitu memisahkan secara elektrik output yang dihasilkan dari sumber input. 6. Protection yaitu mencegah lonjakan tegangan listrik (jika terjadi), sehingga tidak terjadi pada output, biasanya dengan tersedianya sekering untuk auto shutdown jika hal ini terjadi.

13

2.4 Sensor Sensor adalah elemen sistem yang secara efektif berhubungan dengan proses dimana suatu variabel sedang diukur dan menghasilkan suatu keluaran dalam bentuk tertentu tergantung pada variabel masukannya, dan dapat digunakan oleh bagian sistem pengukuran yang lain untuk mengenali nilai variabel tersebut. 2.4.1

Proximity Capasitive Sensor

Proximity sensor adalah sensor yang dapat mendeteksi keberadaan objek yang ada di dekatnya tanpa melalui kontak fisik dengan objek tersebut. Karakteristik dari sensor ini adalah mendeteksi obyek dengan jarak yang cukup dekat, berkisar antara 1 mm sampai beberapa centi meter saja sesuai tipe sensor yang digunakan. Proximity Kapasitif merupakan sensor yang akan mendeteksi semua obyek yang ada dalam jarak sensingnya baik metal maupun non-metal. Konfigurasi Kabel Proximity : Biru

V-

Coklat

V+

Hitam

Data

Gambar 2.6 Sensor Proximity Kapasitif Tabel 2.2 Spesifikasi Sensor Proximity Kapasitif

14

2.5

Sumber Tegangan

3 – 36 VDC

Arus

10mA

Jarak Deteksi

10-30 cm

Output

NPN/PNP

Relay Perangkat output dioperasikan oleh perangkat kontrol berdasarkan sinyal

dari perangkat input. Relay berfungsi untuk mengaktifkan ataupun menonaktifkan kontak menggunakan elektromagnet. Relay dapat menangani dua beban atau lebih dengan satu input, mengoperasikan beban besar dengan arus kecil, dapat mengirimkan berbagai jenis sinyal elektrik. Misalnya, beban AC dapat dioperasikan dengan sinyal input DC.

a

b

Gambar 2.7 (a) Relay Omron MY4N (b) Penggunaan Relay Omron pada Alat (Sumber: Datasheet Relay MY4)

Tabel 2.3 Spesifikasi Relay MY4N Tipe Relay

Elektromagnetik

15

Tegangan Coil

24VDC

Arus Maksimum

5A

Kontak AC / DC

220VAC / 24VDC

2.6 Kran Solenoida Valve Elektrik Kran valve elektrik adalah salah satu kran yang dirancang menggunakan solenoida sebagai kontrol nya, kran ini aktif ketika diberikan tegangan minimal 12 volt dengan arus 1,2 Ampere untuk tiap kran. Kran ini hanya mampu on dan off saja karena solenoida pada prinsipnya bekerja pada dua kondisi yaitu hanya on dan off.

Gambar 2.8 Solenoid valve 12 VDC (Sumber:) Keterangan gambar : 1. Valve Body 2. Terminal Masukan 3. Terminal Keluaran 4. Koil Solenoida 5. Kumparan gulungan 6. Kabel suply tegangan 7. Plurger 8. Spring / Per

16

9. Lubang

Solenoida valve adalah katup yang digerakan oleh energi listrik, mempunyai kumparan sebagai penggeraknya yang berfungsi untuk menggerakan piston yang dapat digerakan oleh arus AC maupun DC, solenoida valve atau katup solenoida mempunyai tiga lubang, lubang keluaran, lubang masukan dan lubang exhaust, lubang masukan, berfungsi sebagai terminal/tempat cairan masuk atau supply, lalu lubang keluaran, berfungsi sebagai terminal atau tempat cairan keluar yang dihubungkan ke beban, sedangkan lubang exhaust, berfungsi sebagai saluran untuk mengeluarkan cairan yang terjebak saat piston bergerak atau pindah posisi ketika solenoida valve bekerja Prinsip kerja dari solenoida valve yaitu katup listrik yang mempunyai koil sebagai penggeraknya dimana ketika koil mendapat supply tegangan maka koil tersebut akan berubah menjadi medan magnet sehingga menggerakan piston pada bagian dalamnya ketika piston berpindah posisi maka lubang keluaran dari solenoida valve mempunyai tegangan mulai kerja di 12 VDC. 2.7 Pompa Air Pompa merupakan alat yang digunakan untuk memindahkan suatu cairan dari suatu tempat ke tempat lain dengan cara menaikkan tekanan cairan tersebut. Kenaikan tekanan cairan tersebut digunakan untuk mengatasi hambatan-hambatan pengaliran. Hambatan-hambatan pengaliran itu dapat berupa perbedaan tekanan, perbedaan ketinggian atau hambatan gesek.

Gambar 2.9 Pompa Air Mini 12VDC

17

Tabel 2.4 Spesifikasi Pompa Air 12VDC Range Temperatur

0

-

Onsumsi Power

9W

Tegangan Sumber

12 VDC

Maksimal Aliran Air

300 Liter/ Jam

Diameter input / output inlet

6mm / 9mm

Dimensi

56mm x 52 mm x 47mm

2.8 Loadcell Sensor loadcell merupakan sensor yang dirancang untuk mendeteksi tekanan atau berat sebuah beban, sensor loadcell umumnya digunakan sebagai komponen utama pada sistem timbangan digital dan dapat diaplikasikan pada jembatan timbangan yang berfungsi untuk menimbang berat dari truk pengangkut bahan baku, pengukuran yang dilakukan oleh Loadcell menggunakan prinsip tekanan. Sinyal output elektrik dari loadcell biasanya diprsentasikan dalam milivolt dan memerlukan rangkaian penguat dan rangkaian pengkondisi sinyal. Output loadcell merupakan konversi perubahan hambatan terhadap gaya tekan penampang loadcell

Gambar 2.10 Loadcell (Datasheet loadcell LJ 611)

18

2.8.1

Prinsip Kerja Loadcell

Selama proses penimbangan akan mengakibatkan reaksi terhadap elemen logam pada loadcell yang mengakibatkan gaya secara elastis. Gaya yang ditimbulkan oleh regangan ini dikonversikan kedalam sinyal elektrik oleh strain gauge (pengukur regangan) yang terpasang pada loadcell. Prinsip kerja loadcell berdasarkan rangkaian Jembatan Wheatstone.

Gambar 2.11 Strain Gauge Loadcell mengalamai penekanan (Sumber: Thakkar, 2013) Jika rangkaian jembatan Wheatstone diberi beban, maka nilai R pada rangkaian akan berubah, nilai R1 = R4 dan R2 = R3. Sehingga membuat sensor loadcell tidak dalam kondisi yang seimbang dan membuat beda potensial. Beda potensial inilah ynag menjadi outputnya. Secara teori, prinsip kerja loadcell berdasarkan pada jembatan Wheatstone dimana saat loadcell diberi beban terjadi perubahan pada nilai resistansi, nilai resistansi R1 dan R3 akan turun sedangkan nilai resistansi R2 dan R4 akan naik. Ketika posisi setimbang, Vout loadcell = 0 volt, namun ketika nilai resistansi R1 dan R3 naik maka akan terjadi perubahan Vout pada loadcell. Pada loadcell output data (+) dipengaruhi oleh perubahan resistansi pada R1, sedangkan output (-) dipengaruhi oleh perubahan resistansi R3.

19

Strain Gauge merupakan komponen elektronika yang dipakai untuk mengukur tekanan. Komponen ini ditemukan pertama kali oleh Edward E. Simmons pada tahun 1938, dalam bentuk foil logam yang bersifat insulatif (isolasi) yang menempel pada benda yang akan diukur tekanannya. Jika tekanan pada benda berubah, maka foilnya akan meregang, dan tahanan listrik akan berubah. Perubahan tahanan listrik ini akan dimasukkan ke dalam rangkaian jembatan wheatstone.

Gambar 2.12 Strain Gauge (Sumber: Niswari Sulistiowati dan Melania Suweni, 2011)

Tekanan dari beban yang ditimbang menyebabkan tahanan dari strain gauge berubah. Perubahan tahanan sebanding dengan perubahan regangan.

BAB III PERENCANAAN DAN REALISASI Perancangan sistem kontrol pengisian air kedalam botol meliputi tahapan perancangan perangkat keras ( hardware) dan perangkat lunak (software). Sistem pengisian air dibuat dengan menggunakan Solenoid valve 12VDC dan Pompa Air 12VDC sebagai aktuator utama untuk mengalirkan air dari dalam tanki ke dalam botol, dan loadcell digunakan sebagai sensor pengukur volume air. 3.1

Perencanaan Alat Dalam perancangan alat terdapat beberapa tahapan yang perlu

diperhatikan. Adapun tahapan tersebut yaitu: 1.

Deskripsi Alat

2.

Cara Kerja

3.

Spesifikasi

4.

Diagram Blok

3.1.1 Deskripsi Alat Nama Alat

: Sistem Kontrol Pengisian Air Kemasan Botol Berbasis PLC

Fungsi Sistem

: Sistem Kontrol ini berfungsi untuk mengisi air kedalam botol kemasan, menutup botol kemasandan menyortir botol dengan keadaan baik dan buruk

Nama Subsistem

: Sistem Kontrol Pengisian Air Kedalam Botol

Fungsi Subsistem

: Alat ini berfungsi sebagai sistem otomatis pengisian air kedalam botol kemasan dengan loadcell sebagai sensor Pompa Air sebagai aktuator.

20

pengukur, SOV, dan

21

3.1.2 Cara Kerja Alat Sistem ini merupakan sistem produksi air kemasan botol yang dikendalikan oleh PLC yang bisa dijalankan dengan mode auto atau manual. Sistem ini terdiri dari 8 lampu indikator untuk menandakan sistem aktif/berjalan, botol kosong yang akan diisi air diletakan diujung konveyor paling awal. Pada proses sistem kontrol dengan mode auto,putar selector switch ke mode auto. Lampu indikator hijau akan menyala ketika tombol start ditekan berarti sistem dihidupkan yang menandakan program aktif lalu lampu indikator konveyor menyala, menandakan konveyor aktif. Apabila sensor proximity 1 mendeteksi keberadaaan botol maka sensor akan memberikan sinyal kepada PLC kemudian konveyor akan berhenti. Solenoid valve dan pompa akan menyala lalu lampu indikator pengisian menyala dan botol akan mulai terisi air, apabila loadcell sudah mendeteksi botol sesuai dengan setpoint yaitu 320 gram maka solenoid valve akan menutup dan pompa berhenti bekerja lalu konveyor aktif kembali. Pada sistem kontrol mode manual, putar selector switch ke mode manual, lampu indikator start akan menyala apabila tombol start di tekan, konveyor akan berjalan bila tombol konveyor ditekan. Apabila sensor proximity 1 telah mendeteksi botol, maka konveyor akan berhenti lalu tekan tombol manual filling, Solenoid valve dan pompa akan menyala dan lampu indikator pengisian menyala dan botol akan mulai terisi air, apabila loadcell sudah mendeteksi botol sesuai dengan set point yaitu 320 gram maka solenoid valve akan menutup dan pompa berhenti bekerja lalu konveyor aktif kembali. PLC merupakan otak dalam sistem kontrol ini, karena PLC yang akan mengendalikan semua proses yang akan berlangsung, mulai dari pendeteksi botol, pengisian cairan, penutupan botol, pemberhentian konveyor, dan penyortiran. 3.1.3

Spesifikasi Alat

Berikut merupakan tabel komponen beserta spesifikasi alat yang digunakan dalam proyek Tugas Akhir ini :

22

a) Sumber Tegangan Tabel 3.1 Tabel Sumber Tegangan Yang digunakan Pada Sistem Kontrol Nama Komponen

Tegangan Sumber

PLC Omron CP1E-N30DT-D

24VDC

Power Supply 24 VDC 2A

220VAC

Power Supply 12VDC 3A

220VAC

b) Sistem Komtrol Pengisian Air Tangki Air Tinggi Tangki

: 25cm

Diameter Tangki

: 16,5 cm

Volume Tangki

: 5,342 liter

Tinggi Dudukan

: 20 cm

Sensor Proximity Sumber Tegangan

: 24VDC

Dimensi ( P, d)

: 7 cm , 1,5 cm

Solenoid valve Sumber Tegangan

: 12VDC

Ukuran Lubang

: ½ inchi

Dimensi

: (80 x 15 x 50 ) mm

Pompa Air Sumber Tegangan

: 12VDC

Diameter inlet in, out : (9 x 6 ) mm Dimensi

: ( 56 x 52x 47 ) mm

Loadcell Sumber Tegangan

: 5VDC

23

Kapasitas

: 1kg

Dimensi

: (80 x 12,5 x 12,5) mm

3.1.4

Diagram Blok

Sistem proses adalah gambar atau diagram sebuah proses yang dijalankan oleh sistem. Gambar

menjelaskan proses pada sistem kontrol pengisian air

kedalam botol kemasan. Berikut adalah keterangan setiap blok :

Keterangan : Kotak Biru : Masuk ke pin Input PLC Kotak Merah: Masuk Ke Pin Output PLC Gambar 3.1 Diagram Blok Sistem Kontrol Pengisian Air

24

1. Sensor loadcell :digunakan untuk mendeteksi berat dari botol yang sudah berisi air. Sensor ini menghasilkan sinyal berupa perubahan nilai resistansi apabila terdeteksi adanya beban. Sinyal tersebut akan digunakan pada modul penguat HX711 agar sinyal tersebut dapat diproses oleh mikrokontroler. (dihubungkan ke input PLC 0.10) 2. Modul penguat HX711 digunakan sebagai penguat tegangan dari sensor loadcell. Modul ini mengkonversi sinyal loadcell menjadi sinyal tegangan analog agar dapat diproses oleh mikrokontroler. 3. Mikrokontroler digunakan sebagai proses konversi sinyal analog menjadi sinyal digital (ADC). 4. Proximity Kapasitif: digunakan untuk mendeteksi botol yang berada di jalur sistem kontrol (jalur konveyor) apabila proximity mendeteksi ada nya botol maka konveyor akan berhenti (dihubungkan ke input PLC 0.10) 5. Push button digunakan untuk tombol filling manual yaitu memulai proses pengisian air kedalam botol pada saat mode manual (dihubungkan ke input PLC 0.07). 6. Solenoid valve: berfungsi untuk mengalirkan air dari tangki kedalam botol (dihubungkan ke output PLC 100.01) . 7. Pompa air digunakan untuk menjaga tekanan air yang mengalir kedalam Solenoid valve tetap stabil sehingga keluaran air dari solenoid valve tetap (dihubungkan ke output PLC 100.01) 8. Pilot Lamp berfungsi sebagai indikator yang menandakan bahwa proses pengisian sedang berjalan (dihubungkan ke output PLC 100.01) 9. Relay digunakan untuk menaikan tegangan output menjadi 24VDC (dihubungkan ke output 100.01 untuk valve). 10. PLC CP1E-N30-DT-D membutuhkan tegangan sebesar 24 VDC agar dapat bekerja sehingga digunakan Power Supply sebesar 24VDC 11. Software CX-Programmer digunakan untuk membuat progrram ladder yang akan di upload ke PLC.

25

3.1.5 Diagram Alir Diagram alir sistem kontrol pengisian air kedalam botol terbagi menjadi dua mode yaitu mode auto dan mode manual Start

B

Solenoid Valve dan Pompa On

Inisialisasi Input Output Kontroler Tidak

Apakah Selektor Mode auto?

Tidak

Load Cell Mendeteksi Berat sesuai Set Point?

Ya Ya Tombol Start On?

Solenoid Valve dan Pompa Off

Ya

Konveyor on Konveyor On Tidak

END Sensor Proximity 1 Mendeteksi Botol?

Ya Konveyor Off

B

Gambar 3.2 Diagram Alir mode auto

26

Start

Inisialisasi Input Output Kontroler

A

Solenoid Valve dan Pompa on

Apakah Selektor Mode Manual On? Tidak

Tidak

Ya Apakah Push Button Konveyor ditekan?

Load cell mendeteksi berat sesuai set point?

Ya

Konveyor on

Ya Solenoid valve dan Pompa off

Tidak

Apakah proxiity 1 mendeteksi botol? Ya

Tidak

Apakah Push Button Konveyor Ditekan?

Konveyor off Ya

Tidak Konveyor On Apakah Push Button Pengisian Ditekan? END A

Gambar 3.3 Diagram Alir mode manual

27

3.2 Realisasi Alat Dalam merealisasikan sistem kontrol pengisian air kedalam botol produksi air kemasan langkah awal yang dilakukan adalah melakukan perancangan perangkat keras, yaitu membuat desain tangki air dimana didalam tangki air terdapat solenoid valve dan pompa air DC, serta peletakan sensor proximity kapasitif dan loadcell. Alat ini di rancang untuk mampu mengalirkan air dari dalam tangki ke dalam botol dan mendeteksi berat botol sesuai dengan ketentuan. 3.2.1 Realisasi Desain Alat Dalam merancang sistem kontrol pengisian air minum kemasan berbasis PLC penulis menggunakan perangkat lunak Vijeo Citect 7.5 untuk membuat desain alat. Ukuran alat menggunakan satuan milimeter (mm).

1

2

3

Gambar 3.5 Realisasi Alat Dimensi

: 1200 mm x 900mm x 400mm

28

3.2.2 Instalasi Sistem Instalasi sistem kontrol pengisian air kedalam botol pada realisasi alat merupakan hal yang penting. Kesalahan instalasi dapat mengakibatkan sistem kontrol tidak berfungsi dengan baik. a. Konfigurasi Pengawatan

Loadcell

V+

R1 Relay 24VDC

Push Button

Proximity Kapasitif

COM

No

in

VPower Supply 24VDC

V+

V-

COM

COM

Out 01

In 1.01

In 0.07

In 0.10

INPUT

V+

Power Supply 12VDC

OUTPUT

V+ 10 Pilot Lamp 24VDC V-

9

Relay 24VDC 13

5

5

6 V-

V+

6

V-

Solenoid Valve 12VDC

V+ Pompa Air 12VDC

Gambar 3.4 Instalasi dan pengkabelan komponen-komponen pada proses pengisian botol

V-

29

Berdasarkan skema rangkaian proses penyortiran yang terdapat pada gambar 3.4, PLC dihubungkan pada beberapa sensor dan aktuator. Keterangan konfigurasi pengawatan : 1. Proximity Kapasitif terdiri dari tiga buah kabel yaitu a. warna biru yang dihubungkan ke -24VDC b. warna coklat dihubungkan ke +24 VDC c. warna hitam dihubungkan ke input 0.10 pada PLC 2. Loadcell yang dihubungkan ke relay terlebih dahulu karena keluaran loadcell hanya sebesar 5V sehingga tegangan nya dikuatkan oleh relay hingga 24VDC relay terdiri dari 2 buah pin yaitu: a. Pin NO dihubungkan ke -24VDC b. Pin COM dihubungkan ke input 1.01 pada PLC 3. Push button terdiri dari 2 buah pin yaitu : a. Pin NO dihubungkan ke input 0.07 pada PLC b. Pin COMdihubungkan ke -24VDC 4. Solenoid valve dan Pompa Air membutuhkan tegangan 12VDC agar bekerja sehingga dibutuhkan relay 24VDC agar solenoid valve bisa dihubungkan ke PLC, Relay MY4N terdiri dari 14 kaki tetapi hanya 6 kaki yang digunakan yaitu: a. Kaki 9 dihubungkan ke +12VDC b. Kaki 10 dihubungkan ke -12VDC c. Kaki 5 dihubungkan ke V+ SOV dan V+ Pompa d. Kaki 6 dihubungkan ke V- SOV dan V- Pompa e. Kaki 13 dihubungkan ke output 100.02 PLC f. Kaki 14 dihubungkan ke +24VDC Pompa dan SOV dihubungkan ke Pin yang sam dikarenakan pompa dan SOV bekerja secara bersamaan. 5. Pilot Lamp terdiri dari 2 buah pin yaitu : a. Pin NO dihubungkan ke output 100.01 pada PLC b. Pin COM dihubungkan ke -24VDC

30

Gambar 3.6 Alat Tampak Depan

Gambar 3.7 Panel Sistem Kontrol Pengisian Air Kemasan

31

3.2.3

Realisasi Program

Software

aplikasi

yang

digunakan

adalah

Cx-Programmer

dimana

menggunakan ladder diagram. Ladder Diagram menggambarkan program dalam bentuk grafik. Diagram ini dikembangkan dari kontak-kontak relay yang terstruktur yang menggambarkan aliran arus listrik. Program ladder ditulis menggunakan bentuk simbol yang secara umum mirip dengan rangkaian kontrol relay. Dalam Pendeteksian berat botol, penulis menggunakan loadcell, untuk mengalirkan air dari tangki ke dalam botol penulis menggunakan solenoid valvedan Pompa Air DC. a. Pemrograman dengan Cx-Programmer Pemrograman sistem kontrol pengisian air kedalam botol menggunakan software Cx-Programmer. Dalam pemrograman CX-Programmer perlu diketahui langkah-langkah yang perlu dilakukan. Adapun langkah-langkah tersebut yaitu: 1. Membuka software CX-Programmer. 2. Membuat program baru Dalam membuat program baru, dapat dilakukan dengan menekan icon “new” yang terdapat pada toolbar dari CX-Programmer 3. Memilih tipe PLC Setelah icon “new” dipilih akan muncul tampilan untuk memilih tipe PL digunakan seperti terlihat pada gambar 3.8.

Gamber 3.8 Setting Jenis PLC pada Cx-Programmer

yang

32

Gambar 3.9 Setting Jumlah I/O PLC pada Cx-Programmer

4.

Membuat program ladder diagram

Setelah program baru dibuat, langkah berikutnya adalah membuat program utama dalam mengontrol sistem. Untuk membuat pemrograman proses pengisian air kedalam botol dapat dibuat seperti pada gambar 3.10

a

b

33

c

Gambar 3.10 Ladder Diagram Proses Pengisian Air kedalam Botol Penjelasan Ladder Diagram Proses Pengisian Air kedalam Botol a) M1 merupakan memori dari input selektor manual, M1 berlogika high menandakan proses sistem pengisian air kedalam botol sedang dilakukan dengan mode manual. P1(alamat 0.10) merupakan input untuk sensor proximity apabila sensor proximity mendeteksi botol (berlogika satu) maka konveyor akan berhenti setelah 1 milisekon (timer 000). b) Man_Fiiling

(alamat

0.07)

merupakan

tombol

manual

pengisian.

Man_Filling berlogika high menandakan tombol manual filling telah ditekan sehingga solenoid valve dan pompa akan menyala dan proses pengisian air kedalam botol berjalan. c) Jika load1 (alamat 1.01) sudah berlogika high yang menandakan bahwa berat botol sudah sesuai setpoint maka solenoid valve dan pompa berhenti bekerja. Timer 002 berfungi pada mode auto, jika proses pengisian air kedalam botol sudah selesai maka 3 detik kemudian konveyor akan berjalan kembali untuk melakukan proses selanjutnya.

5. Mengupload Program Setelah program ladder diagram dibuat, yang perlu dilakukan adalah mengupload program ke PLC. Untuk mengupload program dapat dilakukan dengan cara mengubah mode pemrograman menjadi mode online. Untuk mengubah mode pemrograman menjadi mode online dapat dilakukan dengan memilih tombol

34

“Work Online” (

) yang terdapat pada toolbar CX-Programmer atau dapat

juga dilakukan dengan menekan tombol Ctrl + W pada keyboard. Setelah mode PLC berubah menjadi online program ladder diagram siap untuk diupload ke PL . Pilih menu “PL ’ yang terdapat pada menu bar software CXProgrammer. Kemudin pilih menu “Transfer” dan pilih “To PL ” seperti terlihat pada gambar 3.11.

Gambar 3.11 Pemilihan menu transfer program ladder diagram 6. Memilih pengaturan download program Setelah menu transfer program dipilih, akan muncul tampilan pengaturan download program dimana pada tampilan ini dipilih bagian-bagian yang ingin didownload ke PLC. Adapun tampilan tersebut dapat dilihat pada gambar 3.12.

35

Gambar 3.12 Download Program ke PLC Setelah bagian-bagian dari program dipilih, tekan tombol OK. CX-Programmer akan mulai mendownload program ke PLC yang terhubung.

BAB IV PEMBAHASAN 4.1 Pengujian Setelah semua sistem selesai dirancang dan dibuat, baik hardware maupun software maka tahap selanjutnya adalah tahap pengujian alat. Dalam hal ini penulis akan menjelaskan tentang pengujian pemrograman PLC yang telah dibuat. Berikut ini akan dibahas mengenai deskripsi pengujian dan prosedur pengujiannya terlebih dahulu.

4.1.1

Deskripsi Pengujian

Pengujian program PLC dilakukan dengan cara upload program PLC yang telah dibuat dan melihat respon yang terjadi pada plant. Tujuan dari pengujian ini yaitu untuk mengetahui apakah program PLC berjalan sesuai deskripsi kerja yang telah dirancang atau tidak. 1. Sebelum memulai pengujian pengisian air kedalam botol, pastikan modul dan plant telah siap digunakan baik dalam bentuk fisik maupun dalam bentuk elektrik. 2. Pastikan loadcell mendeteksi berat sebesar 0,0 gram sebelum proses pengisian botol berjalan. Loadcell dapat mendeteksi berat maksimal 1kg Lokasi

: Laboraturium

Elektronika

Jurusan

Teknik

Elektro Politeknik Negeri Jakarta Tanggal Pelaksanaan

: 18 Juli 2017

Pelaksana

: Nurul Rahma Dinda

Tujuan Pengujian

: Mengetahui kemampuan pengukuran berat oleh loadcell dan mengetahui berapa lama waktu yang dibutuhkan untuk mengisi air kedalam botol .

36

37

4.1.2

Prosedur Pengujian

Loadcell Relay

INPUT

Power Supply 24VDC

Push Button Filling

OUTPUT

Power Supply 12 VDC

13 14 Relay 5 5

6

6

Solenoid Valve

Pompa Air 12VDC

Pilot Lamp Filling

Gambar 4.1 Pengkabelan Komponen-Komponen Pengujian

38

Keterangan warna Kabel pada wiring diagram pengujian 1. Merah : +24VDC 2. Hitam : -24VDC 3. Biru

: I/O PLC

4. Orange : -12VDC 5. Hijau

: +12 VDC

6. Kuning : GND 7. Ungu : VCC 8. Abu – abu : R1 Langkah – langkah pengujian yang dilakukan adalah sebagai berikut: 1. Menyiapkan Alat dan bahan yang digunakan 2. Mengisi air pada tangki hingga tangki penuh 3. Wiring seluruh komponen yang digunakan untuk sistem pengisian seperti pada gambar 4.1 4. Upload program PLC yang sudah dibuat ke PLC 5. Untuk memulai pengujian dengan mode auto maka putar selector switch ke mode auto lalu tekan tombol start 6. Jika sistem sudah aktif maka amati perubahan berat yang terdeteksi oleh loadcell ketika botol terisi penuh 7. Hitung lama nya pengisian air kedalam botol menggunakan stopwatch 8. Lalu ambil data sesuai dengan tabel pengujian yang telah dibuat dan analisa data dari tabel pengujian tersebut 9. Ambil juga foto dari beberapa data pengujian agar menguatkan bukti hasil pengujian tersebut

39

Gambar 4.2 Proses Pengujian Pengisian Air Kedalam Botol

Gambar 4.3 Proses Pengujian Perhitungan Waktu Pengisian Air Kedalam Botol

4.1.3

Data Hasil Pengujian

Setelah melakukan berbagai tahapan perancangan dan pemasangan komponen, selanjutnya adalah melakukan serangkaian uji coba pada masingmasing blok rangkaian yang bertujuan untuk mendapatkan hasil yang sesuai. Tujuan dari pengujian ini adalah untuk mengetahui keakuratan berat yang

40

dideteksi oleh sensor loadcell dengan pengaturan set point sebesar 320 gram dan juga lama waktu pengisian air kedalam botol. Hasil pengujian dapat dilihat pada tabel berikut. Tabel 4.1 Hasil Pengujian pengisian air kedalam botol dengan setpoint sebesar 320 gram Nomor Botol

Berat Pengujian (gr)

Waktu Pengisian (s)

1

320

13

2

320

13

3

310

11

4

320

13

5

320

13

6

320

13

7

310

11

8

310

11

9

320

13

10

320

13

11

340

14

12

320

13

13

320

13

14

310

21

15

320

22

16

320

22

41

17

320

13

18

320

13

19

320

13

20

320

13

Untuk mengetahui persentase error dari percobaan pengisian air kedalam botol yang telah dilakukan, data tersebut diolah menggunakan rumus perhitungan error dengan hasil seperti ditunjukkan pada tabel Perhitugan presentase error menggunakan rumus: SetPo int Pengujian Error = x100 % SetPo int

Tabel 4.2 Presentase Error pada proses pengisian air kedalam botol Nomor Botol

Berat Pengujian (gr)

Error

1

320

0

2

320

0

3

310

3,125

4

320

0

5

320

0

6

320

0

7

310

3,125

8

310

3,125

9

320

0

10

320

0

42

4.2

11

340

6,25

12

320

0

13

310

3,125

14

310

3,125

15

320

0

16

320

0

17

320

0

18

320

0

19

320

0

20

320

0

Analisis Data/evaluasi

Untuk rumus konversi gram ke mililiter menggunakan rumus massa jenis.Rumus massa Jenis adalah :

m V

Massa jenis adalah pengukuran massa setiap satuan volume benda. Semakin tinggi massa jenis suatu benda, maka semakin besar pula massa setiap volumenya. Massa jenis rata-rata setiap benda merupakan total massa dibagi dengan total volumenya. Satuan SI massa jenis adalah kilogram per meter kubik (kg·m−3). Massa jenis air murni adalah 1 g/cm3 atau sama dengan 1000 kg/m3. Seperti yang telah diketahui massal jenis air adalah 1000 kg/m3. Maka Konversi berat dari gram ke mililiter dapat dihitung dengan cara sebagai berikut: Diketahui berat air didalam botol beserta botol seberat 320 gram= 0,32 kg

43

m V

1000 kg/m3 =

0,32kg V

1000 kg/m3. V = 0,32 kg V=

0,32 kg 1000 kg / m 3

V = 0,00032 m3 Diketahui bahwa 1 dm3 sama dengan 1 liter maka dapat dihitung: V= 0,00032 x 1000 = 0,32 dm3 V = 0,32 liter V= 0,32 x 1000 = 320 ml . (Jadi, dapat disimpulkan bahwa 1 gram air = 1 ml air.) Berdasarkan hasil pengujian pengisian air kedalam botol didapatkan ratarata waktu pengisian sebesar 13,35 detik. Pada Pengujian ke 14, 15, dan 16 didapatkan waktu pengisian air kedalam botol sebesar 21 detik, 22 detik, dan 22 detik perbedaan waktu pengisian disetiap pengujian dapat dikarenakan filter air yang terdapat pada solenoid valve kotor, banyak debu, atau kotoran-kotoran yang menyangkut di filter air tersebut sehingga menyebabkan air yag keluar dari valve lebih sedikit. Berdasarkan hasil pengujian pengisian air sebanyak 20 botol diketahui ratarata error pengisian air sebesar 3,5 gram air atau sebesar 1,09375%. Error tersebut dapat dikarenakan letak loadcell yang berada dibawah konveyor, sehingga mempengaruhi berat awal loadcell yang berubah-ubah akibat adanya pergerakan konveyor. Berat awal yang terdeteksi oleh loadcell adalah berat saat konveyor berhenti. Hal lain yang dapat mempengaruhi error tersebut adalah posisi berhentinya botol yang tidak sama dibeberapa percobaan. Salah satu contoh perhitungan error pada proses pengisian ke 3:

44

SetPo int Pengujian Error = x100 % SetPo int

320 310 Error = x100% 320

Error = 3,125%

BAB V PENUTUP 6.1 Kesimpulan Kesimpulan yang dapat penulis ambil dari Tugas Akhir Sistem Kontrol Pengisian Air Kemasan Berbasis PLC dengan sub judul “Sistem Kontrol Pengisian Air Kedalam Botol” adalah sebagai berikut: 1. Terdapat error rata – rata sebesar 3,5 gram atau sebesar 1,09375% pada saat pengisian air kedalam botol karena adanya pergerakan konveyor yang menyebabkan pendeteksian berat oleh loadcell kurang optimal. 2. Berdasarkan hasil pengujian pengisian air kedalam botol didapatkan ratarata waktu pengisian sebesar 13,35 detik. Perbedaan waktu pengisian dikarenakan filter pada solenoid valve kotor.

6.2 Saran Penempatan sensor loadcell harus sudah diperhitungkan dengan baik, agar pendeteksian berat oleh sensor loadcell dapat berjalan dengan optimal dan berat awal yang terdeteksi tetap 0 gram.

45

DAFTAR PUSTAKA Kusuma,Winata. 2009. Rancang Bangun Alat Penyimpanan,Pengisian dan Penutupan Botol Pada Miniatur Pabrik Teh Botol Berbasis PLC. Depok: Universitas Indonesia. Matiinu, Firman. 2014. Perancangan Proximity Sensor Berbasis Kapasitif Untuk Kontrol Pintu Otomatis. Surabaya: Institut Sepuluh Nopember. Yunan, S.M. 2000. Sistem Kontrol dan Perancangan Mekanik. Depok: Politeknik Negeri Jakarta Setiawan, Iwan. 2006. Programmable Logic Controller (PLC) dan Teknik Perancangan Sistem Kontrol. Yogyakarta: Andi Sulistiyanti, S.R. 2006. Dasar Sistem Kendali. Bandar Lampung: Universitas Lampung. W. Bolton. 2004. Sistem Instrumentasi dan Sistem Kontrol. Jakarta: Erlangga Daryanto.2000.Pngetahuan

Teknik

Elektronika.Jakarta:

Bumi

Aksara

Lampiran 1 Daftar Riwayat Hidup

RIWAYAT HIDUP PENULIS Nurul Rahma Dinda, Anak kedua dari 2 bersaudara. Lahir di Duri,Riau pada

tanggal

menyelesaikan

16

Februari

Sekolah

1996.

Dasar

di

Telah SDN

Pesanggrahan 03 Pagi pada tahun 2008, Sekolah Menengah Pertama di SMPN 177 tahun 2011, dan Sekolah Menengah Atas di SMAN 90 Jakarta 2014. Penulis melanjutkan studi di Politeknik Negeri Jakarta sengan Jurusan Teknik Elektro, Program Studi Teknik Elektronika Industri. Penulis menyelesaikan studi di Politeknik Negeri Jakarta dengan judul Tugas Akhir “Sistem Kontrol Pengisian Air Minum Kemasan Berbasis PLC ” untuk memperoleh gelar Diploma Tiga di Politeknik Negeri Jakarta. Email : [email protected]

Lampiran 2 Flowchart Sistem Kontrol

A

Start

Inisialisasi Input Output Kontroler

Apakah Selektor Mode auto?

Konveyor On Tidak

Sensor Proximity 2 mendeteksi Botol C Ya

Tidak

Ya Konveyor Off

Tombol Start On? Ya

Konveyor On Motor DC on (Turun) Tidak Tidak Sensor Proximity 1 Mendeteksi Botol?

Apakah motor DC sudah menyentuh Limit Switch 1?

Ya Ya Konveyor Off

Motor Penutup Botol on Tidak Solenoid Valve dan Pompa On Tidak Load Cell Mendeteksi Berat sesuai Set Point?

Botol Sudah Tertutup Rapat? Ya

Motor Penutup Botol Off

Ya Solenoid Valve dan Pompa Off

Motor DC on (Naik)

A B

Lampiran 2 Flowchart Sistem Kontrol lanjutan

B

C

Apakah Motor DC sudah menyentuh Limit Switch 2?

Berat Botol Sesuai?

Tidak

Tidak

Ya

Motor Penyortir On (Kondisi Buruk)

Motor Penyortir On (Kondisi Baik) Motor DC off

Tidak

Tidak

Limit Switch 3 mendeteksi palang sortir?

Limit Switch 4 mendeteksi palang sortir?

Ya

Ya

Botol Masuk Jalur 1

Botol Masuk Jalur 2

Konveyor On

Tidak

Sensor Proximity 3 mendeteksi botol?

Ya Botol Ditimbang Beratnya

Sensor Proximity sebagai counter mendeteksi botol

END C

Flowchart Keseluruhan Sistem Kontrol Mode Auto

Lampiran 2 Flowchart Sistem Kontrol lanjutan

D

E

F

G

Apakah Selektor Mode Manual On?

Konveyor On

Motor DC on (Naik)

Palang Sortir Berhenti

Tidak

Tidak

Tidak

Tidak

Ya

Apakah Push Button Konveyor ditekan?

Apakah Proximity 2 mendeteksi botol?

Ya

Ya

Konveyor on

Konveyor off

Tidak

Apakah motor DC sudah Menyentuh Limit Switch 2?

Apakah Push Button Konveyor ditekan?

Ya

Ya

Motor DC naik off

Konveyor on

Tidak

Tidak

Tidak Apakah proxiity 1 mendeteksi botol?

Apakah Push Button Capping Ditekan?

Ya

Ya

Ya

Konveyor off

Motor DC on (Turun)

Konveyor on

Tidak

Apakah proxiity 3 mendeteksi botol?

Apakah motor DC sudah Menyentuh Limit Switch 1?

Ya Ya

Ya

Solenoid Valve dan Pompa on

Motor DC Turun off

Konveyor off

Tidak Ya Load cell mendeteksi berat sesuai set point?

Apakah push button sortir ditekan?

Motor Penutup botol on Tidak

Ya

Ya Solenoid valve dan Pompa off Tidak

Apakah Botol Sudah Tertutup Rapat? Ya

Apakah Push Button Konveyor Ditekan?

Motor penutup botol off

Ya E

Palang Sortir Bergerak

Tidak

Apakah Limit Switch Mendeteksi Palang Sortir?

Ya F

Botol Masuk ke jalur 1 atau 2

Sensor Proximity sebagai counter mendeteksi botol

Tidak

Tidak

Apakah Push Button Pengisian Ditekan?

Apakah Push Button Konveyor ditekan?

G

Flowchart Keseluruhan Sistem Kontrol Mode Manual

END

Lampiran 3 Foto Dokumentasi Alat

Gambar Alat Tampak Depan

Gambar Alat Tampak Atas

Lampiran 3 Foto Dokumentasi Alat

Gambar Alat Tampak Samping

Gambar Kontrol Panel Alat

Lampiran 4 Datasheet

Datasheet PLC Omron CP1E Datasheet HX711

TUGAS AKHIR

Dibuat Untuk Melengkapi Syarat – Syarat yang Diperlukan untuk Memperoleh Diploma Tiga Politeknik

Disusun oleh: Nurul Rahma Dinda 1314010035 PROGRAM STUDI TEKNIK ELEKTRONIKA INDUSTRI JURUSAN TEKNIK ELEKTRO POLITEKNIK NEGERI JAKARTA 2017

KATA PENGANTAR Puji dan syukur saya panjatkan kehadirat Allah SWT atas segala limpahan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Tugas Akhir beserta laporannya yang berjudul “Sistem Kontrol Pengisian Air Minum Kemasan Berbasis PLC” dengan Subjudul “Sistem Kontrol Pengisian Air Kedalam Botol”. Pembuatan Tugas Akhir ini dilakukan dalam rangka memenuhi salah satu syarat untuk mencapai gelar Diploma Tiga Politeknik, Politeknik Negeri Jakarta, Jurusan Teknik Elektro, Program Studi Elektronika Industri. Dalam proses penyusunan Tugas Akhir, penulis banyak mendapatkan ilmu pengetahuan, bantuan dan dukungan dari berbagai pihak, baik secara langsung maupun tidak langsung. Oleh karena itu, penulis mengucapkan terimakasih kepada: 1. Drs. Nuhung Sulaeman, ST., M.T, selaku Ketua Jurusan Teknik Elektro, Politeknik Negeri Jakarta 2. Endang Saepudin Dipl.Eng,M.Kom, selaku Ketua Program Studi Jurusan Teknik Elektronika Industri, Politeknik Negeri Jakarta 3. Riandini, S.T.,M.Sc, selaku dosen pembimbing yang telah menyediakan waktu, tenaga, dan pikiran untuk mengarahkan penulis dalam penyusunan Tugas Akhir ini; 4. Darwin, S.T.,M.Kom selaku dosen yang mendukung dan mau menyediakan waktu, tenaga, dan pikiran untuk mengarahkan penulis dalam pengerjaan Tugas Akhir ini; 5. Azhari Akbar, Dian Sukma, M.Abiyyu Rama selaku teman satu tim Tugas Akhir saya yang telah mendukung, membantu, dan memotivasi dalam menyelesaikan Tugas Akhir ini; 6. Pak Slamet, yang telah banyak membantu dalam pembuatan rangka serta hardware alat tugas akhir 7. Sahabat dan rekan-rekan yang telah banyak membantu penulis dalam menyelesaikan Tugas Akhir ini. 8. Orang tua dan keluarga penulis yang telah memberikan bantuan dukungan material dan moral Akhir kata, penulis berharap Tuhan Yang Maha Esa berkenan membalas segala kebaikan semua pihak yang telah membantu. Semoga laporan Tugas Akhir ini membawa manfaat bagi pengembangan ilmu di masa yang akan datang. Depok,

Nurul Rahma Dinda

iii

Abstrak Pada dunia Industri bersekala besar, sistem kontrol yang digunakan sangat kompleks. Dibutuhkan alat yang lebih sederhana untuk melakukan proses produksi tersebut. Maka dari itu dirancang sebuah sistem pengisian air kedalam botol dengan alat yang lebih sederhana dengan menggunakan PLC sebagai sistem kontrol utamanya. Di dalam proses pengisian air tersebut terdapat dua input yaitu sensor proximity Kapasitif, dan loadcell. Serta terdapat dua buah output yaitu pompa air dan solenoid valve. Sensor Proximity berfungsi untuk mendeteksi botol yang berjalan, dan loadcell berfungsi untuk mendeteksi berat botol apakah sudah sesuai ketentuan. Solenoid valve dan pompa berfungsi untuk mengalir nya air dari tangki ke botol. Kata Kunci : PLC, Loadcell, Proximity Kapasitif, Solenoid valve, Pompa Air

DAFTAR ISI LEMBAR PENGESAHAN ................................. Error! Bookmark not defined. KATA PENGANTAR .......................................................................................... iii Abstrak ................................................................................................................... iv DAFTAR ISI......................................................................................................... vi DAFTAR GAMBAR............................................................................................vii DAFTAR TABEL.................................................................................................ix DAFTAR LAMPIRAN.........................................................................................x BAB I PENDAHULUAN ...................................................................................... 1 1.1

Latar Belakang ......................................................................................... 1

1.2

Perumusan Masalah .................................................................................. 2

1.3

Batasan Masalah ....................................................................................... 2

1.4

Tujuan ....................................................................................................... 3

1.5

Metode Penyelesaian Masalah ................................................................. 3

BAB II TINJAUAN PUSTAKA........................................................................... 5 2.1 Otomatisasi .................................................................................................... 5 2.1.1 2.2

Sistem Kontrol .................................................................................. 5

PLC ........................................................................................................... 5

2.2.1

Fungsi PLC ....................................................................................... 7

2.2.2

Keuntungan Penggunaan PLC .......................................................... 7

2.2.3

Arsitektur PLC .................................................................................. 8

2.2.4

Bahasa Pemrograman PLC (Ladder Diagram) ............................... 10

2.2.5

PLC CP1E ....................................................................................... 10

2.4

Sensor ..................................................................................................... 13

2.4.1 Proximity Capasitive Sensor .................................................................. 13 2.5

Relay ....................................................................................................... 14

2.6

Kran Solenoida Valve Elektrik............................................................... 15

2.7

Pompa Air............................................................................................... 16

2.8

Loadcell .................................................................................................. 17

2.8.1

Prinsip Kerja Loadcell..................................................................... 18

BAB III PERENCANAAN DAN REALISASI ................................................. 20

v

3.1

Perencanaan Alat .................................................................................... 20

3.1.1

Deskripsi Alat ................................................................................. 20

3.1.2

Cara Kerja Alat ............................................................................... 21

3.1.3

Spesifikasi Alat ............................................................................... 21

3.1.4

Diagram Blok .................................................................................. 23

3.1.5

Diagram Alir ................................................................................... 25

3.2

Realisasi Alat .......................................................................................... 27

3.2.1

Instalasi Sistem ............................................................................... 28

3.2.2

Realisasi Desain Alat ...................................................................... 27

3.2.3

Realisasi Program............................................................................ 31

BAB IV PEMBAHASAN.................................................................................... 36 4.1

Pengujian ................................................................................................ 36

4.1.1

Deskripsi Pengujian ........................................................................ 36

4.1.2

Prosedur Pengujian ......................................................................... 37

4.1.3

Data Hasil Pengujian ....................................................................... 39

4.2

Analisis Data/evaluasi ............................................................................ 42

BAB V PENUTUP ............................................................................................... 45 5.1

Kesimpulan ............................................................................................. 45

5.2

Saran ....................................................................................................... 45

DAFTAR PUSTAKA LAMPIRAN

vi

DAFTAR GAMBAR Gambar 2.1

Diagram Blok secara umum Proses Sistem Kontrol loop Tertutup

5

Gambar 2.2

Diagram Blok Proses Kontrol pada PLC Secara Umum

6

Gambar 2.3

Arsitektur PLC

9

Gambar 2.4

PLC CP1E N30-DT-D

11

Gambar 2.5

Penggunaan Power Supply Pada Alat

12

Gambar 2.6

Sensor Proximity Kapasitif

14

Gambar 2.7

(a) Relay Omron MY4N (b) Penggunaan Relay Omron pada Alat

15

Gambar 2.8

Solenoid valve 12 VDC

16

Gambar 2.9

Pompa Air Mini 12VDC

17

Gambar 2.10

Loadcell

18

Gambar 2.11

Strain Gauge Loadcell mengalamai penekanan

19

Gambar 2.12

Strain Gauge

20

Gambar 3.1

Diagram Blok Sistem Kontrol Pengisian Air

24

Gambar 3.2

Diagram Alir mode auto

26

Gambar 3.3

Diagram Alir mode manual

27

Gambar 3.4

Instalasi dan pengkabelan komponen-komponen pada proses pengisian botol

28

Gambar 3.5

Realisasi Alat

30

Gambar 3.6

Alat Tampak Depan

31

Gambar 3.7

Panel Sistem KontrolPengisian Air Kemasan

31

Gambar 3.8

Setting Jenis PLC pada Cx-Programmer

32

Gambar 3.9

Setting Jumlah I/O PLC pada Cx-Programmer

33

Gambar 3.10

Ladder diagram Proses Filling

33

vii

Gambar 3.11

Pemilihan menu transfer program ladder diagram

35

Gambar 3.12

Download Program ke PLC

36

Gambar 4.1

Pengkabelan Komponen-Komponen Pengujian

38

Gambar 4.2

Proses Pengujian Pengisian Air Kedalam Botol

40

Gambar 4.3

Proses Pengujian Perhitungan Waktu Pengisian Air Kedalam Botol

40

viii

DAFTAR TABEL Tabel 2.1

Spesifikasi PLC CP1E-N30-DT-D

12

Tabel 2.2

Spesifikasi Sensor Proximity Kapasitif

14

Tabel 2.3

Spesifikasi Relay MY4N

15

Tabel 2.4

Spesifikasi Pompa Air 12VDC

17

Tabel 3.1

Tabel Sumber Tegangan Yang digunakan Pada Sistem 23 Kontrol

Tabel 4.1

Hasil Pengujian pengisian air kedalam botol dengan setpoint sebesar 320 gram

41

Tabel 4.2

Presentase Error pada proses pengisian air kedalam botol

42

ix

DAFTAR LAMPIRAN Lampiran 1

Daftar Riwayat Hidup

Lampiran 2

Flowchart Sistem Kontrol

Lampiran 3

Foto Alat

Lampiran 4

Datasheet

x

BAB I PENDAHULUAN 1.1 Latar Belakang Dalam dunia industri diperlukan suatu sistem yang mampu beroperasi dengan cepat dan tepat sehingga proses produksi dapat berjalan lebih efektif dan efisien, serta dapat meningkatkan kualitas dan jumlah hasil produksi yang disebut dengan sistem otomatisasi. Otomatisasi adalah sistem otomatis yang dapat mengendalikan mesin atau proses produksi dengan menggunakan sedikit sekali campur tangan manusia atau bahkan tidak sama sekali. Suatu sistem otomatisasi memerlukan kemampuan untuk menjalankan, mengatur, dan memberhentikan suatu proses dengan merespon kondisi-kondisi masukan dari transduser, ataupun sensor, serta memonitor dan mengukur variabelvariabel yang terjadi dalam proses produksi agar tercapai suatu kondisi keluaran yang diinginkan. Programmable Logic Controller (PLC) merupakan suatu sistem komputer yang dirancang untuk melakukan fungsi pengontrolan pada berbagai jenis proses dengan tingkat kesulitan yang beraneka ragam. Adapun faktor yang mendorong perkembangan PLC antara lain, tingkat fleksibilitas yang tinggi, mudah digunakan (user friendly) yang memberi kemudahan dalam hal mengubah fungsi kontrol sistem yang dijalankan hanya dengan pemrograman. Dalam Sistem kontrol pengisian air kemasan berbasis PLC yang telah penulis rancang, penulis mengerjakan sub judul Sistem Kontrol pengisian air kedalam botol. Di dalam proses pengisian air tersebut terdapat dua input yaitu sensor proximity, dan loadcell. Serta terdapat dua buah output yaitu pompa air dan solenoid valve. Sensor Proximity berfungsi untuk mendeteksi botol yang berjalan, dan loadcell berfungsi untuk mendeteksi berat botol apakah sudah sesuai ketentuan. Solenoid valve dan pompa berfungsi untuk mengalir nya air dari tangki ke botol. Dalam menjalankan sistem kontrol pengisian air kemasan berbasis PLC ini

terdapat

dua

mode

yaitu

mode

1

auto

dan

mode

manual.

2

1.2 Perumusan Masalah Berdasarkan latar belakang tersebut, maka permasalahan yang timbul dalam mengontrol proses penutupan dalam pengemasan air mineral dengan menggunakan PLC adalah sebagai berikut: 1. Bagaimana alur kerja sistem kontrol berbasis PLC ini. 2. Bagaimana Pengoperasian solenoid valve, Pompa Air dan Sensor Proximity terkait pemrograman PLC. 3. Bagaimana cara kerja dari masing-masing komponen input dan output yang digunakan dan cara menghubungkannya dengan PLC 4. Bagaimana cara menentukan apakah botol air kemasan sudah terisi penuh 5. Berapa lama waktu yang dibutuhkan untuk mengisi air kedalam botol hingga penuh.

1.3 Batasan Masalah Adapun pembatasan masalah dalam penulisan laporan Tugas Akhir ini adalah sebagai berikut: 1. PLC yang digunakan adalah PLC Omron CP1E-N30-DT-D. 2. Bahasa pemrograman yang digunakan adalah ladder diagram yang diadaptasikan pada CX-Programmer Versi 9.3. 3. Sistem kerja dan pemrograman PLC sebagai pengendali utama pada proses pengisian air kedalam botol kemasan. 4. Pada sistem kontrol ini tidak memperhatikan higienitas air. 5. Dalam proses pengisian air kedalam botol, digunakan sensor berat yaitu loadcell dikarenakan acuan yang digunakan adalah berat botol bukan volume air yang nantinya akan dikonversi menjadi volume 6.

Penggunaan Sensor proximity, loadcell, solenoid valve dan pompa air pada sistem kontrol.

3

1.4 Tujuan 1. Mengurangi jumlah operator yang bekerja, dan meningkatkan hasil produktifitas produksi unit usaha kecil. 2. Mengetahui cara kerja PLC dalam mengontrol suatu proses hingga memperoleh

efisiensi

dan

efektifitas

dibandingkan

dengan

penggunaan alat kontrol berupa relay. 3. Merancang dan meralisasikan sistem kontrol pengisian air kemasan berbasis PLC. 4. Membuat program proses pengisian air kedalam botol kemasan menggunakan software CxOne. 5. Meminimalisir terjadinya kesalahan pada operator.

1.5 Metode Penyelesaian Masalah 1. Studi Pustaka/Literatur Studi Pustaka/Literatur dilakukan dengan tujuan memperoleh referensi dan pustaka yang dijadikan acuan dalam penulisan laporan ini. Studi pustaka diperoleh dari buku, datasheet, manual book, artikel, dan internet browsing. Dalam proses pengerjaan tugas akhir, hasil dari studi pustaka yang telah dilakukan berupa tata cara penggunaan suatu alat atau suatu software.Spesifikasi alat atau spesifikasi suatus software, serta bahan/materi lain yang dijadikan referensi dalam pembuatan tugas akhir maupun pembuatan laporan ini.Membaca dan mempelajari pustaka (jurnal) terkait Implementasi

penggunaan sensor

proximity, solenoid valve,pompa air, loadcell dan motor dc pada PLC Omron CP1E-N30-SDT-D untuk Kendali Peralatan Elektronik.

2. Bimbingan Metode ini berupa konsultasi interaktif dengan dosen, baik dengan dosen pembimbing maupun dosen lain yang menguasai bidang yang bersangkutan, dengan dihadapi.

tujuan

mendapatkan

solusi

dan pencerahan pada masalah yang

4

3. Diskusi Metode diskusi digunakan untuk mengkombinasikan gagasan dan pemikiran dari tiap individu pada satu kelompok, serta memutuskan suatu keputusan secara musyawarah agar tugas akhir dapat berjalan sesuai dengan target dan hasilnya sesuai dengan keinginan bersama.

4. Rancang Bangun Sistem Proses ini merupakan proses pembuatan rancangan

awal sebelum proses

pembuatan fisik tugas akhir, baik gambar layout plant,gambar blok diagram, Selain

itu

kami juga

membuat

deskripsi

dan

cara

kerja

alat,

serta

spesifikasinya. Setelah proses perancangan selesai, maka dimulailah kegiatan pembelian alat, programming, dan penginstalasian sistem.

5. Realisasi alat Proses

ini

merupakan

proses

realisasi