1.1- Engenharia E Manutenção - Elementos De Máquina- Alunos

This document was uploaded by user and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this DMCA report form. Report DMCA

Overview

Download & View 1.1- Engenharia E Manutenção - Elementos De Máquina- Alunos as PDF for free.

More details

- Words: 3,540

- Pages: 55

Loading documents preview...

UNIVERSIDADE FEDERAL DA BAHIA Escola Politécnica Departamento de Engenharia Mecânica

Elementos de Máquinas e Motores Plano de curso – Conteúdo Programático ENG 169

Professor

Geraldo Natanael Salvador-Ba 2011.1

Sumário

2

Plano de Curso - Conteúdo Programático 1. Conceitos básicos. 2. Resistências Passivas. 3. Órgãos de Máquinas. 4. Máquinas Transportadoras. 5. Máquinas Operatrizes. 6. Motores de combustão interna. 7. Manutenção das máquinas e motores. 8. Motores Elétricos. Elementos de Máquinas e Motores

Prof°° Geraldo Natanael Prof

UNIVERSIDADE FEDERAL DA BAHIA Escola Politécnica Departamento de Engenharia Mecânica

1 – Conceitos básicos Elementos de Máquinas e Motores ENG 169

Professor

Geraldo Natanael Salvador-Ba 2009.2

Sumário

4

Conteúdo Programático 1. Introdução: definição, classificação e constituição de máquinas. 2. Forças atuantes. 3. Trabalho. 4. Potência. 5. Rendimento. 6. Unidades de medida 7. Referências Bibliográficas.

1.1- Introdução: 1.1definição, classificação e constituição de máquinas. Engenharia e Manutenção

6

Introdução - Conceitos Elementos de máquinas tem como objetivo fornecer as bases para desenvolver projetos de equipamentos, visando o aumento da produtividade, segurança, qualidade e a realização de manutenções com a racionalização dos custo. Qualificar profissionais para coordenar e desenvolver equipes de trabalho que atuam na instalação, na produção e na manutenção de equipamentos. Projetar melhorias nos sistemas convencionais propondo incorporação de novas tecnologias.

7

Introdução – Conceitos Engenharia Etapas de um projeto: 1.

Identificar as necessidades: definir o problema.

2.

Estudar o problema: selecionar um encaminhamento do problema que será estudado em maiores detalhes através de pesquisas.

3.

Elaborar o anteprojeto: estabelecer aspectos gerais e especificar os componentes mais importantes.

4.

Detalhar: dimensionar todos os componentes, preparar os desenhos e especificações pormenorizados. (LAUGHLIN, 1977, p.33).

Engenharia – Viabilidade investimentos Para viabilizar a avaliação do Retorno Sobre o Investimento (ROI) pela manutenção é necessário que exista uma efetiva gestão (análise e tomada de decisões), feita a partir das recomendações da análise dos relatórios (índices e consultas), adequados a cada nível, gerados a partir de arquivos consolidados, tratados por um eficiente sistema que processe dados completos e confiáveis de todas as intervenções controladas. Recomendações XXXXXXXXXXX XXXXXXXXXXXXX XXXXXXXXXXXXXX XXXXXXXXXXXX

HISTÓRICO

Estratégico executivo operacional

9

Engenharia - Revisão Segurança Técnica: garantir a produção com integridade dos equipamentos minimizando os riscos operacionais. Realizado através de um estudo de engenharia, analisando pontos que possam oferecer riscos ao processo, propondo soluções técnicas que garantam a operação com confiabilidade nos equipamentos. Exemplo: NR-10 – Segurança em instalações e serviços em eletricidade. • Certificados de treinamento em segurança com Eletricidade - válido 2 anos. • Treinamento realizado por profissional com registro no CREA. • Registro no CREA-BA dos empregados habilitados e sua anuidade paga. • Anotação de Responsabilidade Técnica (ART) no CREA-BA. • Registro no CREA-BA das empresas. • Análise de Risco para o serviço de Eletricidade. • Registro de Inspeção e Testes de Luvas Isolantes. • Registro de Inspeção e Testes de Ferramentas Isoladas. • Registro de Inspeção e Testes de Ferramentas Elétricas e Hidráulicas. • Registro de Inspeção e Calibração de Instrumentos e Equipamentos de Testes. • O ASO do funcionário deve constar a validade do treinamento de NR-10

10

Validação: sistemas de verificação capazes de garantir a operacionalidade do processo com qualidade assegurada. Qualificação de instalação: são os testes estáticos (corrente, tensão, sinais), desenhos, peças sobressalentes, comissionamento (NR-10), etc. Qualificação de operação: são os testes dinâmicos (Disjuntores, relés bancada), etc. Qualificação de desempenho: são os teste de linha de produção, avaliando as condições de processo (temperatura, pressão, nível, etc.).

Exemplo – Bombas centrífugas Identificação: através de uma plaqueta que contém dados importantes que auxiliam na instalação, nas consultas sobre o produto e encomendas de peças sobressalentes. .

Inspeção: deve ser realizada logo que o receber o equipamento, verificando se há componentes danificados devido ao transporte, se há peças faltando ou se a embalagem foi violada. Em qualquer dos casos comunique imediatamente à transportadora e à fábrica.

Transporte: ao transportar somente a bomba utilize o flange de recalque. Cuidar para que o protetor de acoplamento e os chumbadores não se danifiquem ou extraviem durante o transporte.

Instalação: posição horizontal, utilizando-se de preferência uma base comum para bomba e motor, em aço estrutural, montada sobre uma fundação permanente de alvenaria.

Alinhamento: deve ser feito com um relógio comparador para controle do deslocamento radial e axial.

Selagem: vedando a área rotativa evitando que haja vazamento do produto.

Selo Mecânico - as superfícies de selagem são localizadas em um plano perpendicular ao eixo, sendo uma ligada ao eixo e a outra à parte estacionária da bomba. Estas superfícies altamente polidas são mantidas em contato contínuo por molas, formando um filme líquido entre as partes rotativas e estacionárias com muito pequena perdas por atrito. O vazamento é praticamente nulo quando o selo é novo. O emprego do selo mecânico é menos comum do que o da gaxeta, devido ao seu alto custo. 1. Sede rotativa: Gira junto com o eixo. Desliza sobre a sede estacionária e é responsável pela vedação primária. 2. Sede estacionária: Fica fixa à carcaça através da sobreposta. 3. Vedação secundária: Evita vazamento entre o eixo e a sede rotativa. 4. Mola: Mantém a sede rotativa sempre em contato com a sede estacionária. 5. Vedação secundária: Evita vazamento entre a sobreposta e a sede estacionária

Engenharia - Validação

15

16

Engenharia - Revisão ESTADOS OPERACIONAIS

Estado Normal: as intervenções de manutenção ocorrem segundo um programa de manutenção progressiva. Estado Anormal: o equipamento opera com defeito, ou seja, perde parte de suas funções requeridas, funcionando de forma degradada podendo chegar à paralisação completa. Volta à normalidade através de ações corretivas paliativas ou curativas. Estado Inoperante: ocorre a paralisação completa do equipamento, ocasionada por falha, ou seja, perda total das funções requeridas, voltando a operar através de ações corretivas paliativas ou curativas.

Manutenção - Definição

17

São ações necessárias para que um item seja conservado ou restaurado de modo a poder permanecer de acordo com uma condição especificada. Glossário Panamericano de Manutenção

COMPROMETIMENTO DE TODOS

DOCUMENTAÇÃO TÉCNICA

SOBRESSALENTES

MANUTENÇÃO PREDITIVA

MANUTENÇÃO PREVENTIVA

GESTÃO DE PESSOAS

PLANEJAMENTO

ANÁLISE DE QUEBRAS

SISTEMA DE INFORMAÇÃO

TREINAMENTO

18

Pilares da Manutenção EXCELÊNCIA DA MANUTENÇÃO

Manutenção Corretiva - Definição

19

Manutenção Corretiva: é a manutenção efetuada após a ocorrência de uma pane, destinada a colocar um item em condições de executar uma função requerida. NBR 5462 – 1994

Pane: é um estado de um item em falha. NBR 5462 – 1994

Falha: é o término da capacidade de um item de desempenhar a função requerida. Depois da falha o item tem uma pane. NBR 5462 – 1994

Manutenção Corretiva: é aquela efetuada somente após a ocorrência de uma pane ou falha, ou seja, com intervenções a partir do momento da quebra. Objetivos: restaurar ou corrigir o funcionamento dos equipamentos. Status: alto custo devido a quebras e perda de produção. Conhecimento inicial do funcionamento dos equipamentos. Elaboração do histórico: registrar qual o problema apresentado no equipamento, a causa básica, a causa raiz e o que foi trocado.

Manutenção Preventiva - Definição Manutenção efetuada em intervalos pré determinados ou de acordo com critérios prescritos, destinado a reduzir a probabilidade de falha ou a degradação de um item. NBR 5462 – 1994

É todo serviço de manutenção realizado em máquinas que não estejam em falha, estando com isto em condições operacionais, ou no máximo em estado de defeito. Fonte: Filho, Gil Branco, Dicionário de termos de manutenção, e Confiabilidade. Rio de Janeiro, Editora Ciência Moderna Ltda., 2000

21

Manutenção - Revisão Manutenção Preventiva: manutenção que deve ocorrer conforme calendário estipulado através do planejamento das intervenções. Nº

Objetivos

P

Produtividade

Q

Qualidade

C

Custos

D - L Entrega

Benefícios - Ampliar a confiabilidade operacional. - Aumento do rendimento e desempenho dos equipamentos. - Redução de paradas não planejadas. - Melhoria da capabilidade de processo (cp/cpk). - Menor índice de refugo. - Diminuição de reclamações dos clientes. - Redução dos custos industriais devido a diminuição das quebras. - Menor consumo de peças de reposição nas máquinas e equipamentos. - Redução da quantidade de peças sobressalentes (spare parts) no almoxarifado. - Redução de retrabalho. - Redução de estoques. - Melhor confiabilidade nos prazos de entregas.

S

Segurança/Meio ambiente

- Redução dos acidentes de trabalho. - Diminuição de sujeiras e desperdícios. - Economia de material e energia.

M

Motivação dos funcionários

- Aumento do número de sugestões de melhoria (Kaizens). - Motivação para trabalhos em grupo. - Criação de uma “mentalidade” de melhoria contínua.

São tarefas de manutenção preventiva que visam acompanhar a máquina ou as peças, pôr monitoramento, pôr medições ou pôr controle estatístico para tentar “prever” ou “predizer” a proximidade da ocorrência de uma falha. NBR 5462 - 1994

É um conjunto de atividades de acompanhamento das variáveis ou parâmetros que indicam a performance ou desempenho dos equipamentos, de modo sistemático, visando definir a necessidade ou não de intervenção. Fonte: NARMNT NORMAS ADMINISTRATIVAS RELATIVAS A MANUTENÇÃO

23

Manutenção Preditiva:

tem como objetivo monitorar o equipamento verificando através de Rotas de Inspeção, Check Lists, Análise de Variáveis (Temperatura, Pressão, Amperagem, Lubrificação, Vibração, etc.) o funcionamento adequado, predizendo e detectando possíveis falhas e desvios, programando uma intervenção antes que aconteça danos consideráveis à máquina e/ou ocasionando paradas de produção.

24

TERMOGRAFIA - DEFINIÇÕES: Termografia (termovisão): é uma técnica de monitoramento da manutenção preditiva através do espectro infravermelho que é uma freqüência eletromagnética naturalmente emitida por qualquer corpo, com intensidade proporcional a sua temperatura. Através da termografia podemos identificar e eliminar muitos problemas nos equipamentos elétricos e mecânicos. Temperatura Encontrada: É a temperatura mensurada do componente com defeito; Temperatura de Referência: É a temperatura mensurada de componente similar sem defeito; ΔT – Delta de Temperatura: É o diferencial entre a “Temperatura Encontrada” e a “Temperatura de Referência”; QT – Razão de Temperatura: É o valor racional entre a “Temperatura Encontrada” dividido pela “Temperatura de Referência”; Grandezas Elétricas: Somente será medido corrente e tensão nos casos que apresentarem dúvidas quanto ao aquecimento ser proveniente de sobrecarga.

Termografia - Código de Prioridade das Intervenções: P1 Prioridade 1 (Recomendamos intervir imediatamente) Anomalia com grau de risco “alto”. Pode causar falha ou danos a outros componentes. (ΔT >100ºC e/ou QT >3,0) P2 Prioridade 2 (Recomendamos intervir em até 15 dias) Anomalia com grau de risco “médio / alto”. Requer atenção especial. (ΔT >50ºC e/ou QT >2,0) P3 Prioridade 3 (Recomendamos intervir em até 30 dias) Anomalia com grau de risco “médio”. Requer atenção. (ΔT >20ºC e/ou QT >1,5) P4 Prioridade 4 (Recomendamos intervir em “Parada Programada”) Anomalia com grau de risco “baixo”. Requer atenção sem urgência. (ΔT >10ºC e/ou QT >1,2) P5 Prioridade 5 (Recomendamos intensificar o monitoramento) Anomalia com grau de risco “muito baixo”. Na próxima inspeção o inspetor termografista deverá verificar se a temperatura está evoluindo. (ΔT >5ºC e/ou QT >1,1) P6 Prioridade 6 (Recomendamos realizar análise adicional) Necessita de recursos técnicos adicionais para um diagnóstico mais preciso. P7 Prioridade 7 (Manter Acompanhamento) Equipamento em condições normais de operação (acompanhamento mínimo desejável: trimestral).

25

26

Manutenção - Revisão Manutenção Autônoma: realizada pelos operadores, integrada ao TPM (Total Productive Maintenance). Consiste em rotas de inspeção, limpeza e intervenções geralmente diária, utilizando os sentidos (tato, olfato, visão, audição e comunicação) quando aplicáveis.

MANUTEÇÃO AUTÔNOMA

27

“Do meu equipamento cuido Eu”

Operadores com habilidade para M A : • Capacidade para descobrir anormalidades. • Capacidade de tratamento e recuperação. • Capacidade para definir as condições do equipamento. • Capacidade de cumprir as normas para manutenção da situação (limpeza, lubrificação e inspeção). As etapas de implementação da M A • Etapa 0: Preparação. • Etapa 1: Limpeza e inspeção. • Etapa 2: Medidas contra fontes de sujeira e locais difíceis. • Etapa 3: Elaborar padrão de limpeza/ inspeção/ lubrificação. • Etapa 4: Inspeção geral. • Etapa 5: Inspeção autônoma. • Etapa 6: Padronização. • Etapa 7: Efetivação do controle autônomo.

Etapas de 0 a 3 - reduzir o tempo entre quebras através de: satisfação das condições básicas do equipamento, cumprimento das condições de uso, restauração das deteriorações, melhorias de pontos deficientes e elevação das habilidades dos operadores.

28

MANUTEÇÃO AUTÔNOMA - 5 Ss Etapa 0 - preparação para o início das atividades da MA. Dependendo das condições das instalações, pode-se tomar medidas diferentes de preparação.

Técnica japonesa dos 5S: Senso de Utilização (Seiri ). Senso de Limpeza (Seiso ). Senso de Ordenação (Seiton ). Senso de Saúde (Seiketsu ). Senso de Autodisciplina ( Shitsuke).

Implementar a técnica com treinamento: conceitos básicos de limpeza, organização das áreas de trabalho, demarcações e sinalizações de equipamentos.

Manutenção - Revisão

29

Coleta de dados: elaboração da folha de dados (data sheet). Identificar os equipamentos: área; tipo (instrumentos, equipamentos elétricos, equipamentos mecânicos rotativos, equipamentos estáticos, etc.); TAG; nome do equipamento; marca; modelo; idade ; etc. Ranquear os equipamentos: identificando o grau de utilização do equipamento, sua importância e nível de impacto no processo produtivo. Os critérios mais usuais são a Qualidade, Segurança, Parada Operacional, Tempo de Reparo. Detalhamento de informações: “explosão” das peças, definição da criticidade, desenhos, elaboração dos índices (MTBF, MTTR, PR), etc. Condição de obsolescência tecnológica: se o equipamento satisfaz as atuais necessidades dos usuários. Planejamento estratégico: realizar diagnóstico da situação atual, estabelecer metas, definir metodologias e procedimentos, medir os indicadores, investigar as falhas, elaborar planos de ação, diligenciar (PDCA).

Exemplo resumido de explosão de um equipamento Sonda de perfuração: são equipamentos utilizados para perfuração de poços, elas podem ser terrestre ou marítimas, dependendo do local a ser perfurado.

30

Viabilidade Projeto - Ciclo de vida dos ativos Venda 4 1

Aquisição gestão do ciclo de vida dos ativos 3 Equipo

Gestão Adaptado do trabalho de Carlos Pallotti 12o Congreso Chileno de Mantenimiento

2

Acompanhamento (Registros)

1- Aquisição: informações para tomada de decisão

32

Devemos analisar os seguintes aspectos: - As decisões nas compras têm, um grande impacto no potencial de crescimento e rentabilidade da companhia. - Buscar informações relativas ao projetista e ao fabricante do equipamento em termos de qualidade, assistência técnica, facilidade de obtenção de sobressalentes e atualização tecnológica.

Adaptado do trabalho de Carlos Pallotti 12o Congresso Chileno de Mantenimiento

2- Acompanhamento: cadastramento dos ativos

33

- Identificar os critérios de registro dos históricos dos ativos permite às companhias aumentar a eficiência operacional e proporcionar as ferramentas para reduzir custos.

Garantia de informação histórica - Iniciar a formação do Banco de Dados pela identificação dos itens que serão alvo de controle indicando sua localização, finalidade, áreas de atuação, funções, referências, datas, custos, materiais associados e variáveis mensuráveis.

Adaptado do trabalho de Carlos Pallotti 12o Congresso Chileno de Mantenimiento

3- Gestão: preventiva x preditiva x proativa 50 40 30 20 10 0

30 20

Perde-se parte da renda quando não se obtém o nível mais alto possível do uso produtivo de um ativo

30

20

Corretiva Preventiva Preditiva

34

Análise

A manutenção preventiva sistemática é custosa e deve ser reduzida, sendo complementada pela manutenção por estado, particularmente a preditiva.

Equipo

3

Gestão Adaptado do trabalho de Carlos Pallotti 12o Congresso Chileno de Mantenimiento

Por outro lado, o programa de inspeções e medições deve ser cumprido com rigor e eficiência, sendo seus resultados registrados e acompanhados para definição dos momentos mais adequados para a preditiva.

3- Gestão: estoques de sobressalentes

35

- A avaliação dos estoques desnecessários e de peças sobressalentes obsoletas de equipamentos que já foram desativados pode gerar grande economia. -É importante a parceria entre a área de suprimento e a manutenção, realizando o cadastro de peças sobressalentes. - Deve-se manter a confiabilidade nos estoques e sobressalentes estratégicos. - Deve ser feito um trabalho conjunto de inspeção de material estocado para garantir sua utilização quando necessário.

Equipo

Gestão

3

-Equipamentos reservas (motores, válvulas, etc.) deve ser guardado no almoxarifado. - Materiais não utilizados devem ser devolvidos para o almoxarifado.

3- Gestão: TPM (Total Productive Maintenance). - Perde-se parte da renda quando não se obtém o nível mais alto possível do uso produtivo de um ativo - A escolha da metodologia mais adequada tanto sob o aspecto de oportunidade quanto de adequabilidade às condições da empresa pode se transformar num diferencial de sucesso ou fracasso para o processo de gestão.

Adaptado do trabalho de Carlos Pallotti 12o Congresso Chileno de Mantenimiento

3- Gestão: produtividade

Equipo

3

Gestão

37

A produtividade é definida como o tempo em que o profissional está desenvolvendo atividades para a qual foi contratado. Em manutenção é comum encontrar seus valores inferiores a 50% e a identificação da improdutividade associada a uma análise de tempos e movimentos pode melhorar esses valores e os resultados da empresa.

Adaptado do trabalho de Carlos Pallotti 12o Congresso Chileno de Mantenimiento

38

Manutenção - Indicadores Rota de inspeção: definida pelo programa de manutenção autônoma. Ranqueamento dos equipamentos: é a definição de criticidade dos equipamentos devido a sua utilização e necessidade (qualidade, segurança, interferência no processo, uso (24hs), etc. MTBF (Mean Time Between Failures): é uma abreviatura que representa o período médio entre falhas. É um valor medido para descrever a eficácia de um sistema. MTTR (Mean Time To Recovery): é uma abreviatura de tempo médio de reparo de um equipamento ou sistema. Representa o tempo médio necessário para colocar um componente ou sistema defeituoso de volta em funcionamento. PR (Performance, Reliability): é uma abreviatura que representa o desempenho e confiabilidade de um determinado sistema ou do processo.

39

Engenharia - Revisão FMEA ou FMECA (Failure Mode, Effect and Criticality Analysis):

As Causas Fundamentais das Falhas Lubrificação inadequada. Operação ou manutenção incorreta. Sujeira e condições ambientais desfavoráveis. Folgas.

40

41

O Sistema de Tratamento de Falhas 3 GEN

• Genba : ir ao local da ocorrência da não conformidade. • Genbutsu : observar o equipamento, ferramenta, produto ou processo. • Gensho : entender o fenômeno.

Método PDCA

6. Padronizar e treinar no sucesso

5. Tomar ações corretivas no insucesso

1. Localizar problemas e estabelecer metas

A P C D

4. Verificar o atingimento da meta

2. Estabelecer plano de ação

3. Conduzir a execução do plano

43

Exemplo de Tratamento de uma Falha Análise da Falha

Corpo Misturador

(“Princípio dos 3 Gen”e Método dos Por quês”) • Por que o motor elétrico queimou? R -Suas partes internas estavam molhadas •Por que as partes internas do motor estavam molhadas? R -Porque a água usada para lavar o misturador infiltrava (molhava) no motor

Falha Causa Fundamental

MELHORIA Modificar instalação do motor para afastá-lo do misturador. A análise do custo da modificação em relação ao custo das falhas é favorável.

Sintoma da Falha = Queima do Motor Elétrico Motor Elétrico de Acionamento

Contaminação do motor elétrico com água da lavagem do misturador

RESULTADO A freqüência deste modo de falha foi reduzido a zero

Antes

KAIZEN

Depois

44

Engenharia - Revisão Espinha de Peixe: 5M´s (Diagrama de Ishikawa)

CAUSAS PRIORIZADAS

Como Investigar as Causas Fundamentais das Falhas

46

Observar as “evidências objetivas” da falha diretamente no local da sua ocorrência e com a participação dos operadores envolvidos. Perguntar exaustivamente “Por Quê? Por Quê?...” até que se chegue às causas fundamentais da falha. Agregar conhecimento técnico à investigação (convocar consultores, técnicos, engenheiros, etc.).

Engenharia - Revisão Por que- por que + Plano de ação

47

Engenharia - Fluxograma

48

Fluxograma: apresenta uma seqüência de atividades contínua. Pode ser utilizado em instruções de trabalho ou em fluxo de processos.

Início

49 Originador define a modificação

Originador preenche o Formulário de Controle de Modificações

Formulário de Controle de Modificações é enviado para aprovação do Gerente da Área

Não

Gerente da Área aprova a modificação ? Sim Formulário é enviado para aprovação do Gerenciamento de Risco

Gerente de Risco aprova a modificação ?

Não

Sim Originador realiza as modificações seguindo as recomendações do Departamento de Eng. Risco

Departamento de Engenharia de Risco verifica/inspeciona a modificação no campo

Departamento de Engenharia de Risco arquiva a documentação referente a modificação

Fim

Engenharia - Fluxograma

50

Engenharia – Fluxograma simplificado

Engenharia - Fluxograma

Engenharia – Fluxograma de processo Retrata o processo o mais próximo possível da realidade.

53

Engenharia - Revisão

54

P&ID (Piping and Instrumentation Diagram): é um diagrama do processo da indústria, que mostra o fluxo das tubulações, os equipamentos instalados e a malha de instrumentação e controle.

55

Referências Bibliográficas HALL, Allen Strickland; HOLOWENKO, Alfred R.; LAUGHLIN, M.S. Elementos orgânicos de máquinas. São Paulo: McGraw-Hill do Brasil, 1977. SHIGLEY, Joseph Edward. Elementos de máquinas – Vol. I e II. Rio de Janeiro: Livros Técnicos e Científicos, 1984. FAIRES, Vigil M. Elementos orgânicos de máquinas – Vol. I e II. Rio de Janeiro: Livros Técnicos e Científicos, 1985. SASS, F. ; BOUCHÉ, Ch.; LEITNER. (Orgs). Manual do Engenheiro Mecânico – Vol. I, II, III, IV, V e VI. São Paulo: Hermus, 1980. CASSILLAS, A.L. Máquinas: formulário Técnico. São Paulo: Mestre Jou,1963. GONÇALVES, M. Giglio. Monitoramento e Controle de Processos. Brasília, 2003. http://www.mspc.eng.br http://www.instrumentacao.net http://www.fem.unicamp.br http://www.instrumentacao.com http://www.levelcontrol.com.br http://www.fcf.usp.br http://www.banasmetrologia.com.br http://www.sia.ind.br/man.html

Observação: a apresentação foi elaborada, baseada na bibliografia em referência. Não seguimos a metodologia científica referenciando páginas e autor em cada slide.

Elementos de Máquinas e Motores Plano de curso – Conteúdo Programático ENG 169

Professor

Geraldo Natanael Salvador-Ba 2011.1

Sumário

2

Plano de Curso - Conteúdo Programático 1. Conceitos básicos. 2. Resistências Passivas. 3. Órgãos de Máquinas. 4. Máquinas Transportadoras. 5. Máquinas Operatrizes. 6. Motores de combustão interna. 7. Manutenção das máquinas e motores. 8. Motores Elétricos. Elementos de Máquinas e Motores

Prof°° Geraldo Natanael Prof

UNIVERSIDADE FEDERAL DA BAHIA Escola Politécnica Departamento de Engenharia Mecânica

1 – Conceitos básicos Elementos de Máquinas e Motores ENG 169

Professor

Geraldo Natanael Salvador-Ba 2009.2

Sumário

4

Conteúdo Programático 1. Introdução: definição, classificação e constituição de máquinas. 2. Forças atuantes. 3. Trabalho. 4. Potência. 5. Rendimento. 6. Unidades de medida 7. Referências Bibliográficas.

1.1- Introdução: 1.1definição, classificação e constituição de máquinas. Engenharia e Manutenção

6

Introdução - Conceitos Elementos de máquinas tem como objetivo fornecer as bases para desenvolver projetos de equipamentos, visando o aumento da produtividade, segurança, qualidade e a realização de manutenções com a racionalização dos custo. Qualificar profissionais para coordenar e desenvolver equipes de trabalho que atuam na instalação, na produção e na manutenção de equipamentos. Projetar melhorias nos sistemas convencionais propondo incorporação de novas tecnologias.

7

Introdução – Conceitos Engenharia Etapas de um projeto: 1.

Identificar as necessidades: definir o problema.

2.

Estudar o problema: selecionar um encaminhamento do problema que será estudado em maiores detalhes através de pesquisas.

3.

Elaborar o anteprojeto: estabelecer aspectos gerais e especificar os componentes mais importantes.

4.

Detalhar: dimensionar todos os componentes, preparar os desenhos e especificações pormenorizados. (LAUGHLIN, 1977, p.33).

Engenharia – Viabilidade investimentos Para viabilizar a avaliação do Retorno Sobre o Investimento (ROI) pela manutenção é necessário que exista uma efetiva gestão (análise e tomada de decisões), feita a partir das recomendações da análise dos relatórios (índices e consultas), adequados a cada nível, gerados a partir de arquivos consolidados, tratados por um eficiente sistema que processe dados completos e confiáveis de todas as intervenções controladas. Recomendações XXXXXXXXXXX XXXXXXXXXXXXX XXXXXXXXXXXXXX XXXXXXXXXXXX

HISTÓRICO

Estratégico executivo operacional

9

Engenharia - Revisão Segurança Técnica: garantir a produção com integridade dos equipamentos minimizando os riscos operacionais. Realizado através de um estudo de engenharia, analisando pontos que possam oferecer riscos ao processo, propondo soluções técnicas que garantam a operação com confiabilidade nos equipamentos. Exemplo: NR-10 – Segurança em instalações e serviços em eletricidade. • Certificados de treinamento em segurança com Eletricidade - válido 2 anos. • Treinamento realizado por profissional com registro no CREA. • Registro no CREA-BA dos empregados habilitados e sua anuidade paga. • Anotação de Responsabilidade Técnica (ART) no CREA-BA. • Registro no CREA-BA das empresas. • Análise de Risco para o serviço de Eletricidade. • Registro de Inspeção e Testes de Luvas Isolantes. • Registro de Inspeção e Testes de Ferramentas Isoladas. • Registro de Inspeção e Testes de Ferramentas Elétricas e Hidráulicas. • Registro de Inspeção e Calibração de Instrumentos e Equipamentos de Testes. • O ASO do funcionário deve constar a validade do treinamento de NR-10

10

Validação: sistemas de verificação capazes de garantir a operacionalidade do processo com qualidade assegurada. Qualificação de instalação: são os testes estáticos (corrente, tensão, sinais), desenhos, peças sobressalentes, comissionamento (NR-10), etc. Qualificação de operação: são os testes dinâmicos (Disjuntores, relés bancada), etc. Qualificação de desempenho: são os teste de linha de produção, avaliando as condições de processo (temperatura, pressão, nível, etc.).

Exemplo – Bombas centrífugas Identificação: através de uma plaqueta que contém dados importantes que auxiliam na instalação, nas consultas sobre o produto e encomendas de peças sobressalentes. .

Inspeção: deve ser realizada logo que o receber o equipamento, verificando se há componentes danificados devido ao transporte, se há peças faltando ou se a embalagem foi violada. Em qualquer dos casos comunique imediatamente à transportadora e à fábrica.

Transporte: ao transportar somente a bomba utilize o flange de recalque. Cuidar para que o protetor de acoplamento e os chumbadores não se danifiquem ou extraviem durante o transporte.

Instalação: posição horizontal, utilizando-se de preferência uma base comum para bomba e motor, em aço estrutural, montada sobre uma fundação permanente de alvenaria.

Alinhamento: deve ser feito com um relógio comparador para controle do deslocamento radial e axial.

Selagem: vedando a área rotativa evitando que haja vazamento do produto.

Selo Mecânico - as superfícies de selagem são localizadas em um plano perpendicular ao eixo, sendo uma ligada ao eixo e a outra à parte estacionária da bomba. Estas superfícies altamente polidas são mantidas em contato contínuo por molas, formando um filme líquido entre as partes rotativas e estacionárias com muito pequena perdas por atrito. O vazamento é praticamente nulo quando o selo é novo. O emprego do selo mecânico é menos comum do que o da gaxeta, devido ao seu alto custo. 1. Sede rotativa: Gira junto com o eixo. Desliza sobre a sede estacionária e é responsável pela vedação primária. 2. Sede estacionária: Fica fixa à carcaça através da sobreposta. 3. Vedação secundária: Evita vazamento entre o eixo e a sede rotativa. 4. Mola: Mantém a sede rotativa sempre em contato com a sede estacionária. 5. Vedação secundária: Evita vazamento entre a sobreposta e a sede estacionária

Engenharia - Validação

15

16

Engenharia - Revisão ESTADOS OPERACIONAIS

Estado Normal: as intervenções de manutenção ocorrem segundo um programa de manutenção progressiva. Estado Anormal: o equipamento opera com defeito, ou seja, perde parte de suas funções requeridas, funcionando de forma degradada podendo chegar à paralisação completa. Volta à normalidade através de ações corretivas paliativas ou curativas. Estado Inoperante: ocorre a paralisação completa do equipamento, ocasionada por falha, ou seja, perda total das funções requeridas, voltando a operar através de ações corretivas paliativas ou curativas.

Manutenção - Definição

17

São ações necessárias para que um item seja conservado ou restaurado de modo a poder permanecer de acordo com uma condição especificada. Glossário Panamericano de Manutenção

COMPROMETIMENTO DE TODOS

DOCUMENTAÇÃO TÉCNICA

SOBRESSALENTES

MANUTENÇÃO PREDITIVA

MANUTENÇÃO PREVENTIVA

GESTÃO DE PESSOAS

PLANEJAMENTO

ANÁLISE DE QUEBRAS

SISTEMA DE INFORMAÇÃO

TREINAMENTO

18

Pilares da Manutenção EXCELÊNCIA DA MANUTENÇÃO

Manutenção Corretiva - Definição

19

Manutenção Corretiva: é a manutenção efetuada após a ocorrência de uma pane, destinada a colocar um item em condições de executar uma função requerida. NBR 5462 – 1994

Pane: é um estado de um item em falha. NBR 5462 – 1994

Falha: é o término da capacidade de um item de desempenhar a função requerida. Depois da falha o item tem uma pane. NBR 5462 – 1994

Manutenção Corretiva: é aquela efetuada somente após a ocorrência de uma pane ou falha, ou seja, com intervenções a partir do momento da quebra. Objetivos: restaurar ou corrigir o funcionamento dos equipamentos. Status: alto custo devido a quebras e perda de produção. Conhecimento inicial do funcionamento dos equipamentos. Elaboração do histórico: registrar qual o problema apresentado no equipamento, a causa básica, a causa raiz e o que foi trocado.

Manutenção Preventiva - Definição Manutenção efetuada em intervalos pré determinados ou de acordo com critérios prescritos, destinado a reduzir a probabilidade de falha ou a degradação de um item. NBR 5462 – 1994

É todo serviço de manutenção realizado em máquinas que não estejam em falha, estando com isto em condições operacionais, ou no máximo em estado de defeito. Fonte: Filho, Gil Branco, Dicionário de termos de manutenção, e Confiabilidade. Rio de Janeiro, Editora Ciência Moderna Ltda., 2000

21

Manutenção - Revisão Manutenção Preventiva: manutenção que deve ocorrer conforme calendário estipulado através do planejamento das intervenções. Nº

Objetivos

P

Produtividade

Q

Qualidade

C

Custos

D - L Entrega

Benefícios - Ampliar a confiabilidade operacional. - Aumento do rendimento e desempenho dos equipamentos. - Redução de paradas não planejadas. - Melhoria da capabilidade de processo (cp/cpk). - Menor índice de refugo. - Diminuição de reclamações dos clientes. - Redução dos custos industriais devido a diminuição das quebras. - Menor consumo de peças de reposição nas máquinas e equipamentos. - Redução da quantidade de peças sobressalentes (spare parts) no almoxarifado. - Redução de retrabalho. - Redução de estoques. - Melhor confiabilidade nos prazos de entregas.

S

Segurança/Meio ambiente

- Redução dos acidentes de trabalho. - Diminuição de sujeiras e desperdícios. - Economia de material e energia.

M

Motivação dos funcionários

- Aumento do número de sugestões de melhoria (Kaizens). - Motivação para trabalhos em grupo. - Criação de uma “mentalidade” de melhoria contínua.

São tarefas de manutenção preventiva que visam acompanhar a máquina ou as peças, pôr monitoramento, pôr medições ou pôr controle estatístico para tentar “prever” ou “predizer” a proximidade da ocorrência de uma falha. NBR 5462 - 1994

É um conjunto de atividades de acompanhamento das variáveis ou parâmetros que indicam a performance ou desempenho dos equipamentos, de modo sistemático, visando definir a necessidade ou não de intervenção. Fonte: NARMNT NORMAS ADMINISTRATIVAS RELATIVAS A MANUTENÇÃO

23

Manutenção Preditiva:

tem como objetivo monitorar o equipamento verificando através de Rotas de Inspeção, Check Lists, Análise de Variáveis (Temperatura, Pressão, Amperagem, Lubrificação, Vibração, etc.) o funcionamento adequado, predizendo e detectando possíveis falhas e desvios, programando uma intervenção antes que aconteça danos consideráveis à máquina e/ou ocasionando paradas de produção.

24

TERMOGRAFIA - DEFINIÇÕES: Termografia (termovisão): é uma técnica de monitoramento da manutenção preditiva através do espectro infravermelho que é uma freqüência eletromagnética naturalmente emitida por qualquer corpo, com intensidade proporcional a sua temperatura. Através da termografia podemos identificar e eliminar muitos problemas nos equipamentos elétricos e mecânicos. Temperatura Encontrada: É a temperatura mensurada do componente com defeito; Temperatura de Referência: É a temperatura mensurada de componente similar sem defeito; ΔT – Delta de Temperatura: É o diferencial entre a “Temperatura Encontrada” e a “Temperatura de Referência”; QT – Razão de Temperatura: É o valor racional entre a “Temperatura Encontrada” dividido pela “Temperatura de Referência”; Grandezas Elétricas: Somente será medido corrente e tensão nos casos que apresentarem dúvidas quanto ao aquecimento ser proveniente de sobrecarga.

Termografia - Código de Prioridade das Intervenções: P1 Prioridade 1 (Recomendamos intervir imediatamente) Anomalia com grau de risco “alto”. Pode causar falha ou danos a outros componentes. (ΔT >100ºC e/ou QT >3,0) P2 Prioridade 2 (Recomendamos intervir em até 15 dias) Anomalia com grau de risco “médio / alto”. Requer atenção especial. (ΔT >50ºC e/ou QT >2,0) P3 Prioridade 3 (Recomendamos intervir em até 30 dias) Anomalia com grau de risco “médio”. Requer atenção. (ΔT >20ºC e/ou QT >1,5) P4 Prioridade 4 (Recomendamos intervir em “Parada Programada”) Anomalia com grau de risco “baixo”. Requer atenção sem urgência. (ΔT >10ºC e/ou QT >1,2) P5 Prioridade 5 (Recomendamos intensificar o monitoramento) Anomalia com grau de risco “muito baixo”. Na próxima inspeção o inspetor termografista deverá verificar se a temperatura está evoluindo. (ΔT >5ºC e/ou QT >1,1) P6 Prioridade 6 (Recomendamos realizar análise adicional) Necessita de recursos técnicos adicionais para um diagnóstico mais preciso. P7 Prioridade 7 (Manter Acompanhamento) Equipamento em condições normais de operação (acompanhamento mínimo desejável: trimestral).

25

26

Manutenção - Revisão Manutenção Autônoma: realizada pelos operadores, integrada ao TPM (Total Productive Maintenance). Consiste em rotas de inspeção, limpeza e intervenções geralmente diária, utilizando os sentidos (tato, olfato, visão, audição e comunicação) quando aplicáveis.

MANUTEÇÃO AUTÔNOMA

27

“Do meu equipamento cuido Eu”

Operadores com habilidade para M A : • Capacidade para descobrir anormalidades. • Capacidade de tratamento e recuperação. • Capacidade para definir as condições do equipamento. • Capacidade de cumprir as normas para manutenção da situação (limpeza, lubrificação e inspeção). As etapas de implementação da M A • Etapa 0: Preparação. • Etapa 1: Limpeza e inspeção. • Etapa 2: Medidas contra fontes de sujeira e locais difíceis. • Etapa 3: Elaborar padrão de limpeza/ inspeção/ lubrificação. • Etapa 4: Inspeção geral. • Etapa 5: Inspeção autônoma. • Etapa 6: Padronização. • Etapa 7: Efetivação do controle autônomo.

Etapas de 0 a 3 - reduzir o tempo entre quebras através de: satisfação das condições básicas do equipamento, cumprimento das condições de uso, restauração das deteriorações, melhorias de pontos deficientes e elevação das habilidades dos operadores.

28

MANUTEÇÃO AUTÔNOMA - 5 Ss Etapa 0 - preparação para o início das atividades da MA. Dependendo das condições das instalações, pode-se tomar medidas diferentes de preparação.

Técnica japonesa dos 5S: Senso de Utilização (Seiri ). Senso de Limpeza (Seiso ). Senso de Ordenação (Seiton ). Senso de Saúde (Seiketsu ). Senso de Autodisciplina ( Shitsuke).

Implementar a técnica com treinamento: conceitos básicos de limpeza, organização das áreas de trabalho, demarcações e sinalizações de equipamentos.

Manutenção - Revisão

29

Coleta de dados: elaboração da folha de dados (data sheet). Identificar os equipamentos: área; tipo (instrumentos, equipamentos elétricos, equipamentos mecânicos rotativos, equipamentos estáticos, etc.); TAG; nome do equipamento; marca; modelo; idade ; etc. Ranquear os equipamentos: identificando o grau de utilização do equipamento, sua importância e nível de impacto no processo produtivo. Os critérios mais usuais são a Qualidade, Segurança, Parada Operacional, Tempo de Reparo. Detalhamento de informações: “explosão” das peças, definição da criticidade, desenhos, elaboração dos índices (MTBF, MTTR, PR), etc. Condição de obsolescência tecnológica: se o equipamento satisfaz as atuais necessidades dos usuários. Planejamento estratégico: realizar diagnóstico da situação atual, estabelecer metas, definir metodologias e procedimentos, medir os indicadores, investigar as falhas, elaborar planos de ação, diligenciar (PDCA).

Exemplo resumido de explosão de um equipamento Sonda de perfuração: são equipamentos utilizados para perfuração de poços, elas podem ser terrestre ou marítimas, dependendo do local a ser perfurado.

30

Viabilidade Projeto - Ciclo de vida dos ativos Venda 4 1

Aquisição gestão do ciclo de vida dos ativos 3 Equipo

Gestão Adaptado do trabalho de Carlos Pallotti 12o Congreso Chileno de Mantenimiento

2

Acompanhamento (Registros)

1- Aquisição: informações para tomada de decisão

32

Devemos analisar os seguintes aspectos: - As decisões nas compras têm, um grande impacto no potencial de crescimento e rentabilidade da companhia. - Buscar informações relativas ao projetista e ao fabricante do equipamento em termos de qualidade, assistência técnica, facilidade de obtenção de sobressalentes e atualização tecnológica.

Adaptado do trabalho de Carlos Pallotti 12o Congresso Chileno de Mantenimiento

2- Acompanhamento: cadastramento dos ativos

33

- Identificar os critérios de registro dos históricos dos ativos permite às companhias aumentar a eficiência operacional e proporcionar as ferramentas para reduzir custos.

Garantia de informação histórica - Iniciar a formação do Banco de Dados pela identificação dos itens que serão alvo de controle indicando sua localização, finalidade, áreas de atuação, funções, referências, datas, custos, materiais associados e variáveis mensuráveis.

Adaptado do trabalho de Carlos Pallotti 12o Congresso Chileno de Mantenimiento

3- Gestão: preventiva x preditiva x proativa 50 40 30 20 10 0

30 20

Perde-se parte da renda quando não se obtém o nível mais alto possível do uso produtivo de um ativo

30

20

Corretiva Preventiva Preditiva

34

Análise

A manutenção preventiva sistemática é custosa e deve ser reduzida, sendo complementada pela manutenção por estado, particularmente a preditiva.

Equipo

3

Gestão Adaptado do trabalho de Carlos Pallotti 12o Congresso Chileno de Mantenimiento

Por outro lado, o programa de inspeções e medições deve ser cumprido com rigor e eficiência, sendo seus resultados registrados e acompanhados para definição dos momentos mais adequados para a preditiva.

3- Gestão: estoques de sobressalentes

35

- A avaliação dos estoques desnecessários e de peças sobressalentes obsoletas de equipamentos que já foram desativados pode gerar grande economia. -É importante a parceria entre a área de suprimento e a manutenção, realizando o cadastro de peças sobressalentes. - Deve-se manter a confiabilidade nos estoques e sobressalentes estratégicos. - Deve ser feito um trabalho conjunto de inspeção de material estocado para garantir sua utilização quando necessário.

Equipo

Gestão

3

-Equipamentos reservas (motores, válvulas, etc.) deve ser guardado no almoxarifado. - Materiais não utilizados devem ser devolvidos para o almoxarifado.

3- Gestão: TPM (Total Productive Maintenance). - Perde-se parte da renda quando não se obtém o nível mais alto possível do uso produtivo de um ativo - A escolha da metodologia mais adequada tanto sob o aspecto de oportunidade quanto de adequabilidade às condições da empresa pode se transformar num diferencial de sucesso ou fracasso para o processo de gestão.

Adaptado do trabalho de Carlos Pallotti 12o Congresso Chileno de Mantenimiento

3- Gestão: produtividade

Equipo

3

Gestão

37

A produtividade é definida como o tempo em que o profissional está desenvolvendo atividades para a qual foi contratado. Em manutenção é comum encontrar seus valores inferiores a 50% e a identificação da improdutividade associada a uma análise de tempos e movimentos pode melhorar esses valores e os resultados da empresa.

Adaptado do trabalho de Carlos Pallotti 12o Congresso Chileno de Mantenimiento

38

Manutenção - Indicadores Rota de inspeção: definida pelo programa de manutenção autônoma. Ranqueamento dos equipamentos: é a definição de criticidade dos equipamentos devido a sua utilização e necessidade (qualidade, segurança, interferência no processo, uso (24hs), etc. MTBF (Mean Time Between Failures): é uma abreviatura que representa o período médio entre falhas. É um valor medido para descrever a eficácia de um sistema. MTTR (Mean Time To Recovery): é uma abreviatura de tempo médio de reparo de um equipamento ou sistema. Representa o tempo médio necessário para colocar um componente ou sistema defeituoso de volta em funcionamento. PR (Performance, Reliability): é uma abreviatura que representa o desempenho e confiabilidade de um determinado sistema ou do processo.

39

Engenharia - Revisão FMEA ou FMECA (Failure Mode, Effect and Criticality Analysis):

As Causas Fundamentais das Falhas Lubrificação inadequada. Operação ou manutenção incorreta. Sujeira e condições ambientais desfavoráveis. Folgas.

40

41

O Sistema de Tratamento de Falhas 3 GEN

• Genba : ir ao local da ocorrência da não conformidade. • Genbutsu : observar o equipamento, ferramenta, produto ou processo. • Gensho : entender o fenômeno.

Método PDCA

6. Padronizar e treinar no sucesso

5. Tomar ações corretivas no insucesso

1. Localizar problemas e estabelecer metas

A P C D

4. Verificar o atingimento da meta

2. Estabelecer plano de ação

3. Conduzir a execução do plano

43

Exemplo de Tratamento de uma Falha Análise da Falha

Corpo Misturador

(“Princípio dos 3 Gen”e Método dos Por quês”) • Por que o motor elétrico queimou? R -Suas partes internas estavam molhadas •Por que as partes internas do motor estavam molhadas? R -Porque a água usada para lavar o misturador infiltrava (molhava) no motor

Falha Causa Fundamental

MELHORIA Modificar instalação do motor para afastá-lo do misturador. A análise do custo da modificação em relação ao custo das falhas é favorável.

Sintoma da Falha = Queima do Motor Elétrico Motor Elétrico de Acionamento

Contaminação do motor elétrico com água da lavagem do misturador

RESULTADO A freqüência deste modo de falha foi reduzido a zero

Antes

KAIZEN

Depois

44

Engenharia - Revisão Espinha de Peixe: 5M´s (Diagrama de Ishikawa)

CAUSAS PRIORIZADAS

Como Investigar as Causas Fundamentais das Falhas

46

Observar as “evidências objetivas” da falha diretamente no local da sua ocorrência e com a participação dos operadores envolvidos. Perguntar exaustivamente “Por Quê? Por Quê?...” até que se chegue às causas fundamentais da falha. Agregar conhecimento técnico à investigação (convocar consultores, técnicos, engenheiros, etc.).

Engenharia - Revisão Por que- por que + Plano de ação

47

Engenharia - Fluxograma

48

Fluxograma: apresenta uma seqüência de atividades contínua. Pode ser utilizado em instruções de trabalho ou em fluxo de processos.

Início

49 Originador define a modificação

Originador preenche o Formulário de Controle de Modificações

Formulário de Controle de Modificações é enviado para aprovação do Gerente da Área

Não

Gerente da Área aprova a modificação ? Sim Formulário é enviado para aprovação do Gerenciamento de Risco

Gerente de Risco aprova a modificação ?

Não

Sim Originador realiza as modificações seguindo as recomendações do Departamento de Eng. Risco

Departamento de Engenharia de Risco verifica/inspeciona a modificação no campo

Departamento de Engenharia de Risco arquiva a documentação referente a modificação

Fim

Engenharia - Fluxograma

50

Engenharia – Fluxograma simplificado

Engenharia - Fluxograma

Engenharia – Fluxograma de processo Retrata o processo o mais próximo possível da realidade.

53

Engenharia - Revisão

54

P&ID (Piping and Instrumentation Diagram): é um diagrama do processo da indústria, que mostra o fluxo das tubulações, os equipamentos instalados e a malha de instrumentação e controle.

55

Referências Bibliográficas HALL, Allen Strickland; HOLOWENKO, Alfred R.; LAUGHLIN, M.S. Elementos orgânicos de máquinas. São Paulo: McGraw-Hill do Brasil, 1977. SHIGLEY, Joseph Edward. Elementos de máquinas – Vol. I e II. Rio de Janeiro: Livros Técnicos e Científicos, 1984. FAIRES, Vigil M. Elementos orgânicos de máquinas – Vol. I e II. Rio de Janeiro: Livros Técnicos e Científicos, 1985. SASS, F. ; BOUCHÉ, Ch.; LEITNER. (Orgs). Manual do Engenheiro Mecânico – Vol. I, II, III, IV, V e VI. São Paulo: Hermus, 1980. CASSILLAS, A.L. Máquinas: formulário Técnico. São Paulo: Mestre Jou,1963. GONÇALVES, M. Giglio. Monitoramento e Controle de Processos. Brasília, 2003. http://www.mspc.eng.br http://www.instrumentacao.net http://www.fem.unicamp.br http://www.instrumentacao.com http://www.levelcontrol.com.br http://www.fcf.usp.br http://www.banasmetrologia.com.br http://www.sia.ind.br/man.html

Observação: a apresentação foi elaborada, baseada na bibliografia em referência. Não seguimos a metodologia científica referenciando páginas e autor em cada slide.

Related Documents

Livro Engenharia De Controle Bolton

February 2021 0

Engenharia De Processos - Zinco

March 2021 0

Engenharia De Software

January 2021 15

Curso De Engenharia De Software

January 2021 1

Estrategias Para Alunos Nee

January 2021 1

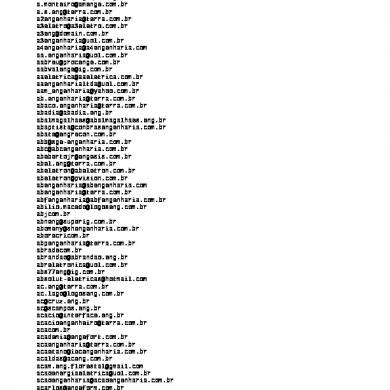

Emails Engenharia

January 2021 14More Documents from "Thiago Milene"

3.3.2- Acoplamentos

February 2021 0

2.3- Mancais De Rolamento + Estudo Dirigido Ii

February 2021 0