Nde Procedure For Structural & Pressure Parts: (a101‐fq‐005 Rev 0)

This document was uploaded by user and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this DMCA report form. Report DMCA

Overview

Download & View Nde Procedure For Structural & Pressure Parts: (a101‐fq‐005 Rev 0) as PDF for free.

More details

- Words: 8,353

- Pages: 47

Loading documents preview...

NDE Procedure for Structural & Pressure Parts (A101‐FQ‐005 Rev 0)

0

First Issue

7‐Feb‐2018

Swapnil Kirkise

Dharmesh Mistry

Gurudas Madye

Rev.

Description

Date

Prepared By

Checked By

Approved By

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

NDE Procedure for Structural Welds (Lifting Arrangement Welds ‐ DPT and MPT Procedure)

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

DPT Procedure for Lifting Arrangement Welds

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

CONTENTS 1. Purpose 2. Scope 3. Reference Documents 4. Procedure 5. Record

NI16013

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

1

Purpose :

1.1 The purpose of the procedure is to give step by step instructions to carry out the Liquid Penetrant Examination on structural weldments to the lifting arrangements. 2 Scope : 2.1 This procedure is applicable for visible solvent removable type penetrant examination and it defines the criteria and requirements to carryout liquid penetrant test on ferrous welds. 2.2 The structural steel welds for lifting arrangements will be part of Radiant panel/Radiant Assemblies, Convection panels/Convection Assemblies, Refractory lined stack. 3 Reference Documents : AWS D 1.1 (2010 Edition) : Structural welding Code ‐ Steel ASTM E 165 (2012 Edition) : Standard Test method for Liquid Penetrant Examination SNT‐TC‐1A (2011 Edition) : Personnel Qualification and Certification in Non‐ destructive Testing 4 Procedure : 4.1 PROCEDURE REQUIREMENTS 4.1.1 PERSONNEL QUALIFICATION LII qualified personnel (in compliance with SNT‐TC‐1A) will be performing PT test on structural weldments. He shall also be responsible for evaluation, interpretation, reporting of the results as per applicable codes / standard and specifications. The LII certificate shall be submitted for review of Inspector prior to commencing of Liquid Penetrant testing. 4.1.2 PENETRANT MATERIAL REQUIREMENT It is mandatory to use all the components of PT materials like penetrant, cleaner and developer manufactured by one manufacturer. Intermixing of penetrant materials from different families or different manufacturer’s is not permitted.

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

4.1.3 TEMPERATURE REQUIREMENTS During the period of examination, the steel surface temperature and penetrant material of the job to be examined shall be in the range of 4°C to 52°C. 4.1.4 SURFACE PREPARATION Satisfactory results may be obtained in as welded surface condition of the part. When loose surface residuals are present, these may be removed by wiping with clean lint‐free cloths. Surface preparation by grinding, machining or other suitable methods may be necessary, when there is possibility of masking unacceptable indication because of surface irregularities. The surface area to be inspected as well as adjacent area of not less than 25 mm wide must be dry and free from dirt, grease, lint, scale, flux, powder, slag, spatter, or any other material which may obscure surface opening or otherwise interfere with the examination. 4.1.5 DRYING AFTER SURFACE PREPARATION After the surface cleaning/preparation, the drying of surface to be examined shall be accomplished by the normal evaporation. 4.1.6 INSPECTION REQUIREMENTS A minimum light intensity at inspection site of 100 foot‐candles (1000 lx) for visible penetrant is recommended as per SE‐165. 4.2 APPLICATION AND PROCESSING 4.2.1 APPLICATION OF PENETRATE The penetrant shall be applied by brushing or spraying. After the work piece has been cleaned, penetrant is applied in a suitable manner so as to form a film of penetrant over the surface. The penetrant shall remain on the surface for sufficient time (i.e., dwell time) as shown in the Table 1 or as per manufacturer’s recommendations. Table I (Dwell Time) Dwell Time (minutes) Material Form Penetrant Developer Ferrous Welds Welds 5 10

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

4.2.2 REMOVAL OF EXCESS PENETRANT After allowing sufficient dwell time, excess penetrant shall be removed from the surface. Uniform removal of excess surface penetrant is necessary for effective inspection, but over removal must be avoided. Solvent removal penetrant may be removed by wiping with a cloth or absorbent paper, until the traces of penetrant have been removed. The remaining traces may be removed by a lint free cloth moistened with solvent. Flushing the surface with solvent, following the application of the penetrant and prior to developing, is not permitted. 4.2.3 DRYING AFTER EXCESS PENETRANT REMOVAL For solvent removable penetrant, the surface may be dried by normal evaporation. 4.2.4 APPLICATION OF DEVELOPER The developer shall be applied as soon as possible after penetrant removal. Care shall be taken to avoid over spraying, which may mask the indication, and insufficient thickness of developer, which may not draw the penetrant out of discontinuities. A minimum distance of 10” from work piece shall be maintained, during the application of developer. The minimum developing dwell time shall be maintained as per the details shown in the Table 1 or as per manufacturer’s recommendations. 4.3 INSPECTION Inspection may start immediately after applying the developer. Final inspection shall be made within 7 to 60 minutes. If the surface to be examined is large enough to preclude complete examination within the prescribed or established time, the examination shall be performed in increment. The surface is visually examined for the indications of penetrant bleed out from the surface openings. Visible penetrant inspection shall be performed in a good bright light. A minimum light intensity shall be maintained 1000 lx to ensure the adequate sensitivity during the examination. Light meter shall be calibrated at least once a year or whenever the meter is repaired. 4.3.1 EVALUATION All surface discontinuities shall be indicated by bleed‐out of penetrant, however localized surface imperfections, occurring from the machining marks may produce similar indications which are treated as non‐relevant indications. Non‐relevant indications and broad areas of pigmentation that would mask indications of defects are not acceptable. An indication may be larger than the actual size of imperfection / discontinuity. However the size of the indication is the basis for the

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

acceptance or rejection. The indication with major dimensions greater than 1/16 in. (1.6mm) shall be considered as relevant. Linear indications are indications, which are circular or elliptical with the length more than three times the width. Rounded indications are indications, which are circular or elliptical with the length equal to or less than three times the width. Any questionable / doubtful indications shall be re‐examined. 4.3.2 EXTENT OF EXAMINATION The extent of examination for lifting arrangements welds shall be 100%. It has to be noted that either of DP test or MPT test shall be used for lifting arrangement welds depending upon the suitability & accessibility of the welds. 4.3.3 ACCEPTANCE CRITERIA Acceptance criteria of weld defects shall be as per AWS D1.1, Table 6.1. 4.4 REPAIRS 4.4.1 The defects, the non‐acceptable indications, shall be repaired by grinding or welding, and re‐examined to assure the removal of it. Welding shall be carried out in line with approved WPS only. 4.5 POST CLEANING 4.5.1 Some residue will remain on work pieces after the penetrant inspection is completed. Cleaning methods such as Mechanical or solvents cleaning shall be adopted. 5 RECORDS : 5.1 Inspection record for all structural welds shall be maintained in an approved format.

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

MPT Procedure for Lifting Arrangement Welds

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

CONTENTS

1. 2. 3. 4. 5. 6. 7.

PURPOSE SCOPE REFERENCE PERSONNEL QUALIFIACTIONS EQUIPMENTS – CONTROL AND CALIBRATION EXAMINATION PROCEDURE INTERPRETATION OF INDICATION

8. EXTENT OF EXAMINATION AND ACCEPTANCE 9. REPAIRS 10.RECORDS

NI16013

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

1

PURPOSE To ensure magnetic particle testing of lifting arrangements welds is carried out in a controlled defined manner, in accordance with the requirements of Codes and standard. 2 SCOPE 2.1 This procedure defines the criteria and requirements to carry out magnetic particle examination on ferromagnetic welds during for lifting arrangements welds and is applicable to detect discontinuities open to the surface. 2.2 This procedure is applicable with AC yoke technique, with non‐fluorescent wet systems. 2.3 The structural steel welds for lifting arrangements will be part of Radiant panel/Radiant Assemblies, Convection panels/Convection Assemblies, Refractory lined stack. 3 REFERENCE AWS D 1.1 (2010 Edition) : Structural welding Code ‐ Steel ASTM E 165 (2012 Edition) : Standard Test method for Liquid Penetrant Examination SNT‐TC‐1A (2011 Edition) : Personnel Qualification and Certification in Non‐ destructive Testing 4 PERSONNEL QUALIFICATION LII qualified personnel (in compliance with SNT‐TC‐1A) will be performing Magnetic testing on lifting arrangements welds. He shall also be responsible for evaluation, interpretation, reporting of the results as per applicable codes / standard and specifications. The LII certificate shall be submitted for review of Inspector prior to commencing of Magnetic Particle testing. 5 EQUIPMENT ‐ CONTROL AND CALIBRATION

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

5.1 Yokes are usually C‐shaped electromagnets which induce a magnetic field between the poles. Yokes shall have a lifting power of at least 10lbs (4.5 kg) for AC at the maximum pole spacing that will be used. 5.2 Magnetic inks in readymade Aerosol Can shall be used for magnetic particles testing. Approved brand of magnetic ink in Aerosol Can shall only be used. Colours shall be black for non‐fluorescent. Care shall be taken to thoroughly agitate the ink. 5.3 When it is necessary to verify the adequacy of magnetic field strength, it shall be verified by using Pie‐Shaped Magnetic Particle Field Indicator. The direction of magnetization shall also be determined by particle indications obtained using Pie‐ Shaped Magnetic Particle Field Indicator. 5.4 The intensity of the visible light at the surface of the part shall be a minimum of 1000 Lux (100 foot candles) and intensity shall be measured by a light meter. Light meter shall be calibrated at least once a year or whenever the meter is repaired 5.5 Yoke shall be calibrated at least once in six month, or whenever the equipment has been subjected to major electric repair, periodic overhaul, or damage. If equipment has not been in use for six month or more, calibration shall be done prior to first use. Visible light meter shall be calibrated at least once a year or whenever meter has been repaired. The result of the calibration shall be recorded. 6 EXAMINATION PROCEDURE 6.1 General 6.1.1 The A.C. Yoke method shall be used to induce the required magnetic fields. 6.2 Temperature during Test 6.2.1 Wet method magnetic particle examination shall not be performed if the surface temperature of the part exceeds 57Ԩ. 6.3 Surface preparation 6.3.1 The surface finish of the welds or the weld grooves shall be such that proper interpretation can be accomplished. The surface to be examined shall be examined in the as‐welded. However, surface irregularities that could mask indications of unacceptable discontinuities shall be removed by grinding, or solvent.

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

6.3.2 Prior to the examination, the surface to be examined, including 1‐inch (25mm) on each side of the weld or weld groove, shall be dry and free of any dirt, grease, lint, scale, welding flux and spatter, oil or other extraneous matter that could interfere with the examination. 6.3.3 Wet magnetic particles shall be applied by aerosol spray can on the surface of weldments or components to be examined. 6.4 Continuous magnetizing method 6.4.1 The magnetizing current shall be switched on during the period the magnetic particles are being applied. 6.4.2 The magnetizing current shall be applied for a minimum of 5 seconds to assure sufficient time to give satisfactory results. 6.5 Direction of magnetization 6.5.1 At least two separate examinations shall be performed on each area. During the second examination, the lines of magnetic flux shall be approximately perpendicular to those used during the first examination. When indications are detected, the indications shall be closely examined with the magnetic field perpendicular to the indications. 6.5.2 The yoke spacing shall be 2 in. to 6 in. maximum, adjusted to suit the configuration of the examined area and shall provide 100% examination. 6.6 Magnetizing field adequacy 6.6.1 To verify the adequacy or direction of the magnetizing field, the Pie‐Shaped Magnetic Particle Field Indicator shall be used by positioning the indicator on the surface to be examined. The indicator shall be positioned on the surface to be examined, such that the copper‐plated side is away from the inspected surface. A suitable field strength is indicated when a clearly defined line (or lines) of magnetic particles form(s) across the copper face of the indicator when the magnetic particles are applied simultaneously with the magnetizing force. 6.6.2 When a clearly defined line of particles is not formed, or is not formed in the desired direction, the magnetizing technique shall be changed or adjusted. 6.7 Operating sequence : The operating sequence for the wet particle method shall be as follows: 6.7.1 The surface to be examined shall be thoroughly prepared and all traces of grease, dirt, lint, scale, welding flux and oil, or other extraneous matter that could interfere with the testing shall be removed prior to the inspection.

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

6.7.2 White contrast paint shall be applied in a spray of a uniform layer over the surface being examined, including the field indicator. 6.7.3 The magnetic field indicator shall be used to indicate suitable flux leakage at the surface being examined. 6.7.4 The magnetic field shall be applied to the area which is to be examined. 6.7.5 Black magnetic ink particles shall be sprayed onto the area to be examined. 6.7.6 The magnetic field shall be held for a minimum of five (5) seconds to allow particle migration and it shall then be withdrawn. 6.7.7 A visual inspection shall be made of the examined area for surface defects. 6.7.8 The yoke shall be relocated so that the magnetic field is approximately perpendicular to the initial test position and then above steps shall be repeated. 6.7.9 All examinations shall be conducted with sufficient overlap to ensure 100% coverage, at the required test sensitivity, of the area under inspection. 6.8 Post Cleaning and Demagnetization 6.8.1 Remove all the magnetic medium from the surface after the examination either by ‐ flushing by solvent or compressed air cleaning after drying of wet particles. 6.8.2 When residual magnetism of the weld could interfere with subsequent processing or usage, the part shall be demagnetized subsequently after completion of the examination. AC Yoke technique shall be followed for demagnetization of the welds. 7 INTERPRETATION OF INDICATION Indications may be relevant, non‐relevant, or false. 7.1 Relevant Indication 7.1.1 Relevant indications require evaluation with regard to the acceptance standards. 7.2 Non relevant indication 7.2.1 Non‐relevant indications can occur singly or in patterns as a result of leakage field created by conditions that require no evaluation such as changes in section etc.

NDE Procedure for Structural (Procedure No.: A101-FQ-005 Rev 0)

NI16013

7.3 False indication 7.3.1 False indications are not the result of magnetic forces. Examples are particles held mechanically or by gravity in shallow depressions or particles held by rust or scale on the surface. 8 EXTENT OF EXAMINATION AND ACCEPTANCE CRITERIA 8.1 EXTENT OF EXAMINATION 8.1.1 The extent of examination for lifting arrangements welds shall be 100%. It has to be noted that either of DP test or MPT test shall be used for lifting arrangement welds depending upon the suitability & accessibility of the welds. 8.2 ACCEPTANCE CRITERIA 8.2.1 Acceptance criteria of weld defects shall be as per AWS D1.1, Table 6.1. 9 REPAIRS 9.1 Prior to making weld repairs, the area where the defect is thought to have been removed shall be examined by magnetic particle method to ensure that the defect has been eliminated. 9.2 After the repairs have been made, the repaired area shall be blend ground into the surrounding surface and re‐examined by the same procedure used for original examination. 10 RECORDS Inspection record for all structural welds shall be maintained in an approved format.

Non Destructive Testing Procedure for Pressure Parts (Coil & Piping Welds) – (Radiography, DPT and UT Testing)

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

Radiography Testing Procedure

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

CONTENTS 1.

PURPOSE

2.

SCOPE

3.

REFERENCE DOCUMENTS

4.

SURFACE PREPARATION / JOINT IDENTIFICATION

5.

PROCEDURE

6.

DOCUMENTATION

7.

ATTACHMENTS (Attachment A, B, C)

a. Sample format for recording the qualification of Radiography technique – as a guideline ‐ Attachment A b. Sensitivity Requirements‐Table T‐ 276 – Attachment B c. Wire type IQI designation and wire diameters, T‐233.2 – Attachment C

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

1 PURPOSE :

This procedure provides step by step instructions on requirements, performance and documentation of radiography testing applicable to butt welded joints for Coil and Piping to be fabricated at shop.

2 SCOPE :

This procedure covers the requirements for radiography testing and the scope is limited to radiography of butt welded joints employing gamma ray to be carried out during fabrication of heater package at shop.

3 REFERENCE : Boiler & Pressure Vessel Code – Non Destructive Examination ASME B31.3 (Edition 2016) : Process piping Recommendation practice for personnel ASNT‐SNT‐TC‐1A (Edition 20177) : qualification & certification in Non‐Destructive Testing. Primary Reformer Revamping Mechanical A00270A‐E‐MSH‐101 : Specification

ASME Sec V (Edition 2017) :

4 SURFACE PREPARATION / JOINT IDENTIFICATION :

Any surface irregularities, valleys, ridges etc., both inside & outside of test material that may interfere with the interpretation of the radiograph shall be removed prior to the exposure. The starting point (0 degree) of the segment (AB) shall be marked on the top of the joint by low stress punch, V letter in 90 degree showing the direction of radiography of the joint. 5 PROCEDURE 5.1 Personnel Qualifications All personnel involved in radiographic testing and evaluation of exposed films shall be qualified in Level II in accordance to SNT‐TC‐1A. 5.2 Radiation Source / Equipment & safety requirements All equipment shall be of a recognized manufacturer and shall meet the statutory requirement and specification. It shall be ensured that all the safety precautions as stipulated by BARC are followed while carrying out radiographic examination.

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

The intensity of gamma rays (using Ir‐192 source) shall be selected in accordance with the thickness of the material to be radiographed. 5.3 Radiography Work Procedure Each radiography technique shall be qualified in accordance with this RT procedure prior to exposing production joints. Sample format for recording the Qualification of Radiographic Technique is enclosed as per attachment A. First joint in the production joint shall be radiographed and the technique shall be qualified and approved. 5.4 Radiography examination (Gamma Ray Technique) 5.4.1 Single‐wall viewing An adequate number of exposure shall be made to demonstrate that the required coverage has been obtained. When complete coverage is required for circumferential welds (materials), a minimum of three exposures taken 120 deg. to each other shall be made. 5.4.2 Double‐wall viewing For welded pipes having a nominal diameter of 3½ inch. or less, a technique may be used in which the radiation passes through two walls and the weld (material) in both walls is viewed for acceptance on the same radiograph. For double‐wall viewing, only a source side IQI (Image Quality Indicator) shall be used. Care should be exercised to ensure that the required geometric sharpness is achieved. For welds, the radiation beam may be offset from the plane of the weld at an angle sufficient to separate the images of the source side and film side portions of the weld so that there is no overlap of the areas to be interpreted. When complete coverage is required, a minimum of two exposures taken 90 deg. to each other shall be made for each joint. As an alternative, the weld may be radiographed with the radiation beam positioned so that the images of both walls are superimposed. When complete coverage is required a minimum of three exposures taken at 120 deg. apart shall be made for each joint. 5.4.3 Weld Coverage When more than one film is used to cover single weld, then the films will have at least ¾” overlap to ensure full coverage of the weld area.

5.4.4 Geometric un‐sharpness The geometric un‐sharpness of the radiograph shall be determined in accordance with:

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

Ug = Fd/D where, Ug = geometric un‐sharpness F = source size D = Distance from source of radiation to weld or object being radiographed. d = Distance from source side of the weld or object being radiographed to the film. The value of geometric un‐sharpness shall not exceed the following: Material thk in inch Ug, maximum in inch Under 2

0.020

5.4.5 Films / Screens / Processing Films used shall be of Industrial Radiography, KODAK, AGFA or equivalent brand. The quality / grade of film within the brand is with reference to the qualified radiography technique, where the film is meeting the requirement of quality / sensitivity. Front and back Lead Screen thickness shall be 0.125 mm and above, the exact thickness and the brand to be used is as specified in the qualified radiography technique document. The film manufacturer’s recommendations shall be adhered to particularly in respect to processing. All the variables / data like development time & temperature, stop bath type and time, fixer details shall be recorded in radiography technique documents. Films shall be washed in running water and shall be dried completely prior to interpretation. Radiographic films shall be processed to allow storage without deterioration for a period of 5 yr. Developer solution shall be replenished / replaced on a regular basis as the developer retards its activity due to change in concentration. 5.4.6 Scattered radiation A lead symbol “B” with minimum dimensions of ½” (13mm) in height and 1/16” (1.6 mm) in thickness shall be attached to the back of each film holder during each exposure to determine if back scatter radiation is exposing the film. If a light image of the “B” appears on a darker background of the radiograph, protection from back scatter is insufficient and the radiograph shall be considered unacceptable. Where back scatter is suspected, lead sheet should be placed below the test piece so that radiation is absorbed and not scattered back on to the film. 5.4.7 Image Quality Indicators (IQI) / Penetrometers

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

Desired IQI’s shall be used to ensure that the required sensitivity is achieved. Selection of penetrometers shall be as per T‐276 of ASME Sec. – V. DIN ISO wire may also be used depending upon the application. As far as possible IQI’s shall be located on the source side of the weld. Where this is not practical the IQI’s may be placed on the film side for single wall viewing. In this case, a lead marker “F” shall be placed adjacent to the penetrometer. For use of IQI / penetrometer, T‐277 of ASME Section V and/or any other stipulated specification shall be followed. 5.4.8 Film identification Film shall be adequately identified to maintain full traceability of the weld being radiographed. The following information shall appear on each radiographic film. Date Welder No. Isometric / spool number / dwg. No. Weld No. Film segment marking To identify the 1st repair of welds, the letter “R1” shall be used on the film and “R2” for second repair. This identification shall be of a permanent nature by using lead letter (6mm height and 1.5 mm thk.). Lead marker during radiography shall be positioned so that they do not interfere with film interpretation. 5.5 Evaluation of Films and Documentation 5.5.1 Viewing requirements Films shall be examined under subdued background light, using a high intensity variable type of film viewer capable of viewing density within the range of 1.8 to 4.0. Dimmed diffused lighting, rather than total darkness, is preferable in the viewing room. Room illumination / film interpretation shall be arranged such that there is no reflections of light from the surface of the film under examination. Density shall be measured using calibrated densitometer. Radiographic films shall be thoroughly dried and viewed with an illuminator that confirms to ISO 5580. 5.5.2 Quality of Radiograph All the radiographs shall be free from mechanical, chemical or other blemishes like ‐ fogging, processing defects (streaks, water marks, chemical stains), scratches, finger /

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

nail marks, crimps, dirtiness, static marks, smudges, tears and screen marks etc, which can mask and can be confused with the image of any discontinuity. 5.5.3 Density requirements 5.5.3.1 Density Limitations Film density measured by calibrated densitometer, shall be 2.0 to 3.0 through thickest portion of the weld. A tolerance of 0.05 in density is allowed for variations between densitometer readings. 5.5.4 Sensitivity requirements Lead intensifying screens and fine or very find grain high contrast film shall be used to achieve required ISO wire penetrometer sensitivity. Radiography shall be performed with a technique of sufficient sensitivity to display the penetrometer image and the designated wire of a wire penetrometer. The designated essential wire diameter of a penetrometer shall be as specified in table T ‐ 276 of ASME SEC V or as specified by the referencing specification (if DIN penetrometer is used). In any case only wire type penetrometer shall be used. Table T‐ 276 and Table T‐ 233.2 for wire IQI designation of ASME SEC V is enclosed as attachment B & C respectively for ready reference. 5.5.5 Location Markers Location markers, which are to appear as radiographic images on the film, shall be placed on the part, not on the exposure holder /cassette. Their locations shall be permanently marked on the surface of the part being radiographed when permitted, or on a map, in a manner permitting the area of interest on a radiograph to be accurately traceable to its location on the part, for the required retention period of the radiograph. Evidence shall also be provided on the radiograph that the required coverage of the region being examined has been obtained. Location markers shall be placed as follows.

5.5.5.1 Single‐Wall Viewing a) Source‐Side Markers ‐ Curved or spherical components whose convex side is toward the source (See‐ Fig T.275 c of Sec V). b) Either side marker – Location markers may be placed on either source or film side when radiography either curved or spherical components whose concave side is toward the source and source to material distance equals the inside radius of the component (See‐ Fig T.275 f of Sec V).

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

5.5.5.2 Double‐Wall Viewing For double‐wall viewing, at least one location marker shall be placed adjacent to the weld (or on the material in the area of interest) for each radiograph.

5.5.6 Extent of Radiography Examination and Acceptance Criteria Extent of butt welds in Heater Coil and Piping shall be radiographically examined with gamma radiation in line with approved NDE plan. NDE plan shall be prepared in line with ZUARI Specification A00270A‐E‐MSH‐101 & Coil dwg. Requirement and Piping class requirement. NDE plan shall also show acceptance criteria of welds. NDE plan shall be submitted to TPIA/ZUARI for approval. Radiographic inspection reports and interpretation of radiographs shall be done by the HPIP QC personnel with a qualification not less than ASNT Level II. 5.6 Calibration of Source Calibration for Source Size for Ir‐192 ‐‐ BARC document stating the actual or maximum source size or focal spot will be submitted for review. Same shall be submitted for each Ir‐192 source employed at Shop. 6 DOCUMENTATION The evaluation / interpretation finding of the radiographed films and all details of radiography work shall be recorded on the Radiography Inspection Report.

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

ATTACHMENT‐A

Qualification of Radiography Technique

Contractor : Radiography Agency : Project : Client : Procedure No. : Rev. No. & Date : ‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐‐ 1) Date of qualification test : 2) Identification of weld : 3) Material specification :

4) Dia &Thickness : 5) Reinforcement : 6) Effective Thickness (3+4) : 7) Groove geometry : 8) Welding process : 9) Radiography Equipment / : Radiography source 10) Activity : 11) Source Size in mm. : 12) Filter detail if any : 13) Intensifying Screen : Lead Screen Front / Back 14) Radiography technique : 15) Film type & brand : 16) No. of exposure/segment :

NI16013

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

17) Length & width of film : 18) Film Factor : 19) Safety Accessories : 20) Applicable specification : 21) IQI Selection calculation : a) DIN Penetrometer / ASTM Wire penetrometer Effective thickness, say 18mm. 2% of Effective thickness‐18x 2% = 0.36 mm. Hence select DIN 6 ISO 12 for job.

b) ASTM‐Hole Type. (As per ASME Sec V Article 2, T‐276) Placement of IQI :

Source Side / Film side

22) Geometric un‐sharpness : Calculation : Ug = F { t / (SFD – t)} Where, t ‐ thickness of the job (object film distance) F ‐ Source size in mm. Ug – Geometric un‐sharpness. Ug shall be within the limit.

23) Source film distance : SFD Calculation

SFD (Minimum) = t ( 1 + F/Ug )

24) Exposure Time : Exposure Time Calculation : Exposure Time in minutes. (FF x SFD2 x 2n x 60) / (1002 x Ci x R.H.M.) Where, FF ‐ Film factor 1.1 R. SFD = source to film distance N = thickness / HVT Where HVT – Half value thickness. Ci = source strength RHM (Rountgen hour per meter.)

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

25) Processing details Dark room/developer temperature : Development time & agitation details : Stop bath time & details : Fixer time & agitation details : Film washing time & other : Details like wetting agent Film drying details : 26) Measured Density Least density Maximum density Instrument details 27) Measured Sensitivity DIN Penetrometer / ASTM wire Penetrometer :

NI16013

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

ATTACHMENT B – TABLE T‐276

NI16013

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

ATTACHMENT – C – TABLE T‐233.2

ASTM Wire type IQI designation, and wire diameters, in inches and mm ASTM Wire Wire

Set Diameter in inches Diameter in mm. 0.0032 0.08 0.004 0.1 A 0.005 0.13 0.0063 0.16 0.008 0.2 0.010 0.25 0.013 0.33 B 0.016 0.4 0.020 0.51 0.025 0.64 0.032 0.81 0.040 1.02 C 0.050 1.27 0.063 1.6 0.080 2.03 0.100 2.5 0.126 3.2 0.160 4.06

D 0.200 5.1 0.250 6.4 0.320 8.0

NI16013

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

DPT Testing Procedure

NI16013

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

CONTENTS 1. Purpose 2. Scope 3. Reference Documents 4. Procedure 5. Record

NI16013

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

1 Purpose: 1.1The purpose of the procedure is to give step by step instructions to carry out the Liquid Penetrant Examination to the Coil & Piping welds as required. 2 Scope : 2.1This procedure is applicable for visible solvent removable type penetrant examination and it defines the criteria and requirements to carryout liquid penetrant test, on welds during Coil & Piping fabrication of the Heater Components. The scope, extent and the usage of this procedure shall be in line with the approved ITP and NDE Plan. 3 Reference Documents : Boiler & Pressure Vessel Code – Non‐Destructive ASME Sec V (Edition 2017) : Examination ASME B31.3 (Edition 2016) : Process piping Recommendation practice for personnel qualification ASNT‐SNT‐TC‐1A (Edition : & certification in Non‐Destructive Testing. 20177) A00270A‐E‐MSH‐101 : Primary Reformer Revamping Mechanical Specification 4 Procedure : 4.1PROCEDURE REQUIREMENTS 4.1.1 PERSONNEL QUALIFICATION LII qualified personnel (in compliance with SNT‐TC‐1A) will be performing PT test on weldments. He shall also be responsible for evaluation, interpretation, reporting of the results as per applicable codes / standard and specifications. The LII certificate shall be submitted for review of Inspector prior to commencing of Liquid Penetrant testing. 4.1.2 PENETRANT MATERIAL REQUIREMENT It is mandatory to use all the components of PT materials like penetrant, cleaner and developer manufactured by one manufacturer and no intermixing of penetrant materials from different families or different manufacturer is permitted. 4.1.3 SPECIAL REQUIREMENTS When penetrant inspection is to be carried out on austenitic stainless based welds the halogen content shall be restricted. The chlorine content shall be limited to 1%, where the use includes application to austenitic stainless steel welds.

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

4.1.4 TEMPERATURE REQUIREMENTS During the period of examination, the steel surface temperature and penetrant material of the job to be examined shall be in the range of 4°C to 52°C.

4.1.5 SURFACE PREPARATION Satisfactory results may be obtained in as welded surface condition of the part. When loose surface residuals are present, these may be removed by wiping with clean lint‐free cloths. Surface preparation by grinding, machining or other suitable methods may be necessary, when there is possibility of masking unacceptable indication because of surface irregularities. The surface area to be inspected as well as adjacent area of not less than 25 mm wide must be dry and free from dirt, grease, lint, scale, flux, powder, slag, spatter, or any other material which may obscure surface opening or otherwise interfere with the examination. 4.1.6 DRYING AFTER SURFACE PREPARATION After the surface cleaning / preparation, the drying of surface to be examined shall be accomplished by the normal evaporation. 4.1.7 INSPECTION REQUIREMENTS A minimum light intensity at inspection site of 100 foot‐candles (1000 lx) for visible penetrant is recommended as per SE‐165. 4.2APPLICATION AND PROCESSING 4.2.1 APPLICATION OF PENETRANT The penetrant shall be applied by brushing or spraying. After the work piece has been cleaned, penetrant is applied in a suitable manner so as to form a film of penetrant over the surface. The penetrant shall remain on the surface for sufficient time (i.e., dwell time) as shown in the Table 1 or as per manufacturer’s recommendations.

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

Table I (Dwell Time) Material

Form

Ferrous

Welds

Dwell Time (minutes) Penetrant Developer 5 10

4.2.2 REMOVAL OF EXCESS PENETRANT After allowing sufficient dwell time, excess penetrant shall be removed from the surface. Uniform removal of excess surface penetrant is necessary for effective inspection, but over removal must be avoided. Solvent removal penetrant may be removed by wiping with a cloth or absorbent paper, until the traces of penetrant have been removed. The remaining traces may be removed by a lint free cloth moistened with solvent. Flushing the surface with solvent, following the application of the penetrant and prior to developing, is not permitted. 4.2.3 DRYING AFTER EXCESS PENETRANT REMOVAL For solvent removable penetrant, the surface may be dried by normal evaporation. 4.2.4 APPLICATION OF DEVELOPER The developer shall be applied as soon as possible after penetrant removal. Care shall be taken to avoid over spraying, which may mask the indication, and insufficient thickness of developer, which may not draw the penetrant out of discontinuities. A minimum distance of 10” from work piece shall be maintained, during the application of developer. The minimum developing dwell time shall be maintained as per the details shown in the Table 1 or as per manufacturer’s recommendations. 4.3INSPECTION Inspection may start immediately after applying the developer. Final inspection shall be made within 7 to 60 minutes. If the surface to be examined is large enough to preclude complete examination within the prescribed or established time, the examination shall be performed in increment. The surface is visually examined for

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

the indications of penetrant bleed out from the surface openings. Visible penetrant inspection shall be performed in a good bright light. A minimum light intensity shall be maintained 1000 lx to ensure the adequate sensitivity during the examination. Light meter shall be calibrated at least once a year or whenever the meter is repaired. 4.3.1 EVALUATION All surface discontinuities shall be indicated by bleed‐out of penetrant, however localized surface imperfections, occurring from the machining marks may produce similar indications which are treated as non‐relevant indications. Non‐relevant indications and broad areas of pigmentation that would mask indications of defects are not acceptable. An indication may be larger than the actual size of imperfection / discontinuity. However the size of the indication is the basis for the acceptance or rejection. The indication with major dimension greater than 1/16 in. (1.6mm) shall be considered as relevant. Linear indications are indications, which are circular or elliptical with the length more than three times the width. Rounded indications are indications, which are circular or elliptical with the length equal to or less than three times the width. Any questionable / doubtful indications shall be re‐examined. 4.3.2 APPLICABILITY & EXTENT OF EXAMINATION AND ACCEPTANCE CRITERIA Extent of butt welds in Heater Coil and Piping shall be DP test examined in line with approved NDE plan. NDE plan shall be prepared in line with ZUARI Specification A00270A‐E‐MSH‐101 & Coil dwg. Requirement and Piping Class requirement. NDE plan shall also show acceptance criteria of welds. NDE plan shall be submitted to TPIA/ZUARI for approval. 4.4REPAIRS 4.4.1 The defects, the non‐acceptable indications, shall be repaired by grinding or welding, and re‐examined to assure the removal of it. Welding shall be done in line with approved WPS only. 4.5POST CLEANING 4.5.1 Some residue will remain on work pieces after the penetrant inspection is completed. Cleaning methods such as Mechanical or solvents cleaning shall be adopted. 5 RECORDS :

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

Dye Penetrant Inspection record for all welds shall be maintained in an approved format.

Ultrasonic Test Procedure for Coil Welds

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

CONTENTS 1. PURPOSE 2. SCOPE 3. REFERENCE 4. PROCEDURE 5. RECORD 6. ATTACHMENTS (Technique Sheet I)

NI16013

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

1 PURPOSE : The purpose of this document is to provide the guide lines for the Ultrasonic Testing of the welds between Radiant Manifold to Weldolets (for P11) for CCR Heater using conventional manual pulse echo. 2 SCOPE : The scope of this procedure covers the Ultrasonic testing of welds between manifolds to Weldolet (set on configuration) by manual PE technique. 3 REFERENCE : Boiler & Pressure Vessel Code – Non Destructive ASME Sec V (Edition 2017) : Examination ASME B31.3 (Edition 2016) : Process piping ASNT‐SNT‐TC‐1A (Edition Recommendation practice for personnel qualification : 20177) & certification in Non‐Destructive Testing. Primary Reformer Revamping Mechanical A00270A‐E‐MSH‐101 : Specification 4 PROCEDURE : 4.1 UT EQUIPMENT & ITS ACCESSORIES ( PE UT ) 4.1.1 EQUIPMENT: ULTRASONIC FLAW DETECTOR (UFD) Any ultrasonic flaw detector capable of operating in the pulse‐echo mode having DAC facility & minimum 100 memories with recording facility shall be used. The instrument shall be capable of operation at frequencies at the range of 1 MHz to 5 MHz and shall be equipped with a stepped gain control in steps of 2.0 dB or less. The time base must be linear within approx. 1% of full screen width over the maximum calibrated range used. The screen height amplitude control linearity shall be verified. The ultrasonic flaw detector shall have valid calibration status. Equipment shall be calibrated for vertical & horizontal linearity etc. on IIW V1 & V2 blocks as per Appendix –I & II Artl‐4 ASME Sec‐V The UFD shall be selected from the following manufacturer. o Panamatrics o Kraut Kramer o Sonatest

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

o ISONIC‐2001 of Sonotron NDT 4.1.2 PROBES Probes used with UFD shall be selected from the following manufacturer o Panamatrics o Kraut Kramer o Sonatest 4.1.3 The probe details are as follows, For straight beam inspection, TR (Transmitter & Receiver) probes having 5 mm to 10 mm crystal diameter with frequency of 2 to 5 MHz shall be used. Normal probe can also be used for straight beam inspection, for detection of any reflector in the base metal For angle beam inspection, normal beam probes (5 mm dia. crystal) mounted on contour shoe or probes having 8 x 9 mm crystal size, of different angles shall be used. Probe / Shoe Selection of angle / shoes Pipe Probe Size Circumferential TR Probe Dia. Parallel to weld axis to Weld axis 2" 5‐8 mm Ø 45⁰, 70⁰,(shoe) 45⁰ (shoe) 5‐8 mm Ø 3" 5‐8 mm Ø 45⁰, 70⁰,(shoe) 45⁰ (shoe) 5‐8 mm Ø 4" 5‐8 mm Ø 45⁰, 70⁰,(shoe) 45⁰ (shoe) 5‐8 & mm Ø 6" 8×9 & 5mmØ 45⁰,70⁰ 8×9mm Flat shoe 45º, 5‐8 & 10 mm Ø > 8" 8×9mm 45⁰, 60⁰ / 70⁰ 8×9mm 8×9mm 10 mm Ø For set on nozzle, the above table shall be followed. 4.1.4 COUPLANT The couplant shall be a manufactured gel product, oil or cellulose paste or other suitable medium (oil & grease mixture) which is nontoxic & non corrosive. The couplant must be removed after examination by means of wiping with a cloth with the help of solvent / detergent. 4.1.5 STANDARD BLOCKS 4.1.5.1 For coil job the basic calibration block shall be a section of coil pipe of same nominal size, schedule, heat treated, equivalent P number material (as per clause T‐434. of ASME Sec. V) Notches shall be prepared on outer as well as on inner

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

surface of the pipe as specified in fig. T 434.3 of ASME Sec. V (as shown below). DAC shall be drawn with 3 points.

2

4.1.6 ‘U F D’ OPERATOR Personnel operating the equipment shall be qualified as per SNT‐ TC‐1A and have minimum Level – II in UT. The operator shall have a good knowledge of the welding processes and probable defects in those welding processes and at least 5 years relevant experience in this field. 4.1.7 INSPECTION / SCANNING METHOD 4.1.7.1 PREPARATION OF JOB SURFACE The base metal on either side of the weld shall be free from weld spatter, surface irregularities, or foreign matter that might interfere with the weld examination. The weld surface under examination shall be prepared to a smooth profile with a section flat at the top of weld to enable good contact with probe to permit examination. In case of spiral & longitudinal weld joints, the top surface of weld shall be flushed & both the sides of the weld joint shall be ground to smooth surface (150 mm length) for the examination. 4.1.7.2 When both sides scanning is not possible, then in that case, at least one side scanning shall be carried out.

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

4.1.7.3 For identification of weld joints the optical letter V to be punched on the base metal at 12’ o clock position turning 90° degree (symbolic shown as >) on the top of the weld joint and shall be considered as the reference point (>) or zero point. All the recordable indications shall be given with reference to zero point in the UT report. Punching and marking on the weld joint shall be done by the NDT Contractor. Reference points shall be hard punched on Low Alloy Steel joints. 4.1.7.4 Surface temperatures shall not exceed 50°C / subject to couplant and probe service condition. 4.1.8 DAC PREPARATION 4.1.8.1 DAC shall be prepared by using angle probes, taking into consideration the probe index and the weld edge distance. First point at 80% FSH ± 5% shall be established & other two points shall be drawn based on the reference block (SDH or notch). 4.1.8.2 DAC for longitudinal weld scanning shall be made from circumferential notch with 45⁰ & 70⁰ angle probes to detect defect parallel to weld axis. From longitudinal notch, DAC is to be made from 45⁰ angle probe to detect defect transverse to weld axis 4.1.8.3 HPIP shall establish the DAC on the standard reference block for the scope of job before starting examination on the actual job. 4.1.9 Time base calibration range: 4.1.9.1 Angle probe: Calibration range shall be selected as per the job requirement. 4.1.9.2 TR or normal probe: Calibration range shall be selected as per the job requirement. 4.1.10 Sensitivity : 4.1.10.1 TR Probe : 1st Back Wall Echo to 80% of FSH 4.1.10.2 Angle probe : First point of DAC shall be set to 80 % of FSH. 4.1.11 Examination : The weld joints shall be examined as follows

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

4.1.11.1 TR probe: Before performing the angle beam examination, a straight beam examination shall be performed on the volume of base material through which the angle beam will travel to locate any reflectors that can limit the ability of the angle beam to examine the weld volume. Both side of the weld joint (up to two skip of the max probe angle to be used) and top weld shall be scanned with TR probes to identify any reflectors which may interfere during angle beam scanning. Scanning shall be carried out in zig zag & weaving motion to ensure the complete coverage of the surface. 4.1.11.2 Angle beam probe: (To detect defect parallel to weld axis): All welds shall be scanned with two different angle beam probes. Angle of the probe is selected based on the actual job thickness by preparing the weld geometry drawing and the scanning location / areas. One angle probe is 45⁰ and other angle is selected based on the base material thickness (90‐t, where t is the thickness of the pipe). However for thickness <15 mm, 70⁰ angle probe shall be used 4.1.11.3 Angle beam probe (To detect defect transverse to weld axis): Scanning shall be carried out from the top of the weld reinforcement (ground flat to ensure the proper contact) parallel to weld axis. The probes shall be moved throughout the pipe circumference in such a way that the entire volume of the weld is covered. Scanning shall be done clockwise and shall be repeated in anticlockwise direction. Only 45⁰ angle probe shall be used for this purpose. 4.1.12 Scanning overlap Each fresh scan shall have an overlap of 10% of the crystal size over the previous Scan 4.1.13 Scanning speed The probes shall be moved throughout the pipe circumference at a suitable speed but not more than 150 mm / Sec. 4.1.14 Scanning Sensitivity 4.1.14.1 Angle probe: Ref. dB of DAC + 14dB as per Article T‐ 481 of ASME Sec V or as per the job requirement. 4.1.14.2 TR and normal probe: Ref. dB for 80 % BWE + 6dB 4.1.15 EVALUATION 4.1.15.1 Evaluation shall be done at reference level.

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

4.1.15.2 In case of TR & Normal probe, the indications longer than 40 % of the reference level shall be investigated to extent that they can be evaluated 4.1.15.3 In case of angle probe, all indications equal to or in excess of 20% of the primary reference level shall be investigated in order to determine their shape, size, identity and location. 4.1.15.4 In case of angle probe, any imperfection which produce a response above 50% of reference level shall be recorded from the uncorrected area with reference from the reference point marked on the joint. 4.1.15.5 All indications detected with one probe shall be further evaluated using appropriate combination of probe angle (from other side of the weld joint) so that length, depth and orientation can be accurately determined and the type of discontinuity can be established. 4.1.15.6 All discontinuity shall be sized using 6 dB drop method. 4.1.15.7 Where ever the indications exceeds the acceptance standard , graph to be plotted based on probe location to determine shape, size, identity and location of the defect . Interpretation shall be carried out at reference sensitivity level (dB) 4.2 ACCEPTANCE CRITERIA Acceptance criteria for welds shall as per Mandatory Appendix 12 of ASME Sec VIII Division 1 and as shown below:

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

4.3 Evaluation of Repair welds Wherever weld repairs have been carried, the repaired area shall be examined by ultrasonic test as per this procedure. 4.4 Post cleaning Couplant (grease / oil) applied to weld joint for ultrasonic examination shall be cleaned properly after completion of the examination by respective NDT agencies. The couplant must be removed after examination by means of wiping with a cloth & with the help of solvent / detergent.

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

5 REPORTS 5.1 The inspection report shall be as per approved format. 5.2 Any obstruction of scanning coverage or not accessibility for scanning shall recorded on approved format of Ultrasonic testing. 6 ATTACHMENTS A very specific technique sheet shall be established on the first weld joint. The technique sheet shall record and report all necessary parameter used during the Ultrasonic of that joint. The format is enclosed as per Technique Sheet 1. Upon establishment and approval of the Technique sheet, balance joints will be tested ultrasonically using the same parameter.

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

Technique Sheet no. 1 Project Name Drawing No. Weld Joint Detail Fitup Details Material Specification Couplant Thickness Surface preparation Diameter Probe & shoe Frequency Name of operator

Run Pipe Dia

Probe Size

Probe / Shoe Angle of probe / shoe TR Probe Parallel to weld axis Circumferential to weld axis

NDE Procedure for Pressure Parts (Procedure No.: A101-FQ-005 Rev 0)

NI16013

Scanning technique a) TR probe scanning to be carried out on branch nozzle to identify any reflectors which may interfere during angle beam scanning. In addition to that, TR probes scanning to be carried out from equipment in side on the weld joint, wherever possible. b) Angle beam scanning (to detect defect parallel to weld axis) to be carried out with two angle beam probes from ½ to 2 ½ skip distance based on the requirement of the branch nozzle.

Related Documents

Boiler Pressure Parts

January 2021 3

Weld Map & Nde Extent Of Pressure Vessel

February 2021 1

Preservation Procedure For Rotating Equipment Rev 1

March 2021 0

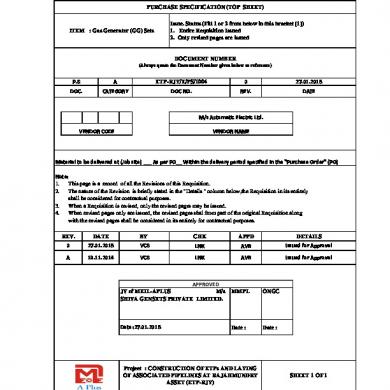

Rev 0 Ps For Gg Set1

January 2021 2

Bk10lq St D10 A 001 Rev.0 Structural Design Brief

February 2021 0More Documents from "Tran Van Dai"

Dmi Finance - Risk Management Policy

January 2021 0

Iso 27001 Lead Auditor Training In Pune

March 2021 0

Ppt Kasus Nstemi

January 2021 1